Арболитовые блоки: что это такое, плюсы + минусы, оборудование для изготовления

Содержание:

- Размеры и цены на арболитовый блок в Москве

- Главные эксплуатационные характеристики арболитовых блоков

- Цены на арболитовые блоки

- Производство арболитовых блоков в Москве

- Приготовление раствора для арболитовых блоков

- Из Википедии — свободной энциклопедии

- Прочность арболитовых блоков

- Банкомат на ул. Левитана, 8

- Фото стропильной системы

- Технология изготовления арболитовых блоков своими руками

- Мясные ежики с соусом

- Практические характеристики

- Арболитовые блоки, цена за штуку самых востребованных видов

- Технические характеристики

- Арболитовые блоки: цена в зависимости от сферы применения

- Требования к компонентам смеси

- Отзывы о курсах валют в банках Орехово-Зуево

- Описание и особенности производства

- Цена резиновой краски и отзывы о ней

- Недостатки арболитовых блоков

Размеры и цены на арболитовый блок в Москве

Благодаря новейшим производственным линиям и работе с собственным сырьем, мы можем предложить нашим клиентам в Москве продукцию самого высокого качества по низким ценам.

Даже с учетом кировского производства, цены на арболитовые блоки в среднем на 15-20% ниже, чем у конкурентов.

Стеновые

|

Размер, мм |

Масса, кг |

Количество в 1 м3 |

Количество в пачке |

Цена за шт./куб, руб. |

|

200х300х500 |

20 |

33 |

52 (1,56 м3) |

110/3630 |

|

200х370х500 |

25 |

27 |

42 (1,55 м3) |

133/3600 |

Для перемычек

|

Размер, мм |

Масса, кг |

Количество в 1 м3 |

Количество в пачке |

Цена за шт./куб, руб. |

|

200х300х500 |

15 |

48 |

52 (1,44 м3) |

110/3630 |

|

200х370х500 |

20 |

27 |

42 (1,55 м3) |

133/3600 |

Главные эксплуатационные характеристики арболитовых блоков

Эксплуатационные характеристики материала зависят от следующих факторов:

- качества сырьевых составляющих;

- пропорции компонентов в растворе;

- выполнения требований технологического процесса.

Главные характеристики:

- плотность. В зависимости от плотности применяемого сырья и особенностей технологии изготовления удельный вес материала изменяется в диапазоне от 0,5 до 0,85 т/м3;

- прочность. Она характеризует способность материала воспринимать сжимающие нагрузки. Нагрузочная способность для конструкционных материалов составляет В1,5-В3,5, а для теплоизоляционных – В0,35-В1,0;

- теплопроводность. Способность арболита проводить тепло выражается коэффициентом теплопроводности, который возрастает от 0,09 Вт/м°С для теплоизоляционных материалов до 0,14 Вт/м°С для конструкционных блоков;

- морозостойкость. Устойчивость материала к воздействию температурных перепадов зависит от влажности пористого деревобетона, который способен сохранять целостность при циклическом замораживании;

Арболит является высоким термоизоляционным материалом

Арболит является высоким термоизоляционным материалом

- влагопоглощение. Материал характеризуется повышенной гигроскопичностью, связанной с капиллярным наполнением влагой древесного наполнителя. В процессе насыщения арболита влагой через воздушные ячейки объем материала возрастает в 1,5 раза;

- усадка. Способность материала изменять исходный объем зависит от исходной влажности. Процесс уменьшения размеров окончательно прекращается через пару месяцев после изготовления блоков;

- пожаробезопасность. Несмотря на находящуюся внутри арболитовых блоков древесную щепу, блоки входят в группу трудногорючих материалов. Арболитовый материал относится к изделиям группы Г1;

- паропроницаемость. Пористый массив арболитовых плит не создает препятствий для выходящего из помещения пара, что способствует поддержанию внутри строения комфортного микроклимата.

К важным характеристикам арболитовой продукции также относятся звукоизоляционные свойства, благодаря которым материал препятствует проникновению в помещение внешних шумов. По уровню шумопоглощения арболит превосходит традиционно применяемые материалы – кирпич, древесину и газобетонные блоки.

Цены на арболитовые блоки

ООО «КОРА-Трейдинг» изготавливает несколько видов материалов. Каждый из вариантов предназначается для определенного типа сооружения. Наиболее востребованными являются блоки:

- крупноформатные;

- теплоизолирующие;

- пустотелые.

Стандартизированными размерами арболита считаются параметры – 500х300х200 мм. Но помимо данных габаритов существуют еще уменьшенные или увеличенные типоразмеры.

Таблица с расценками на арболитовые блоки от компании «КОРА-Трейдинг»

Мелкая щепа

|

Размеры, мм |

Количество в кубометре, шт. |

Цена за штуку |

|

500х250х400 |

20 |

4350 |

|

500х250х300 |

26,7 |

4350 |

|

500х250х200 |

40 |

4350 |

|

500х250х150 |

53,4 |

от 4500 |

|

500х250х100 |

80 |

от 5250 |

Крупная щепа

|

Размеры, мм |

Количество в кубометре, шт. |

Цена за штуку |

|

500х250х400 |

20 |

4150 |

|

500х250х300 |

26,7 |

4150 |

|

500х250х200 |

40 |

4150 |

|

500х250х150 |

53,4 |

от 4300 |

|

500х250х100 |

80 |

от 5000 |

Следует отметить, что на стоимость арболитового блока влияет не только плотность спресовки, но и размеры древесной щепы.

Производство и состав

Процесс производства арболита на фабрике начинается с этапа подбора сырья. От данного процесса зависит качество готовой продукции. В состав входят следующие компоненты:

- древесные фракции определенных параметров;

- вода;

- цементный раствор;

- скрепляющие добавки.

После производства арболитовые блоки получают разную прочность, на которую влияет калибр древесной щепы. Наша компания использует фракции с размерами:

- длина – до 2,5 см;

- толщина – 0,3-0,5 см;

- ширина – 0,5-1 см.

Данные параметры полностью соответствуют нормативам ГОСТ 19222-84. Применяется исключительно очищенная фракция ели, сосны или лиственной породы без примесей грунта, сухих листьев, древесной коры.

ВИДЕО: Производство арболитовых блоков

В качестве цементного раствора мы используем маркировку М500. Только с данным материалом можно достигнуть повышенной прочности изделия на выходе.

После тщательного смешивания всех составляющих компонентов смесь отправляется в течение первых 15 минут в оборудование формовки. На наших фабриках используется два метода формования:

- на специальном вибростанке;

- на вибростанке с дополнительным грузом.

Естественно, существует и ручное формование, которое дает возможность изготавливать арболитовые блоки своими руками, но данная продукция по прочности существенно уступает фабричной.

С помощью механизированных процессов достигаются высокие показатели качества и точные геометрические формы каждой единицы. При формовке элементы равномерно располагаются по всей площади блока. За счет этого создается правильная рифленая структура из щепы, покрытой цементной смесью.

Уплотнительные работы не влияют на деформацию фракций, при этом увеличивают площадь соприкосновения каждого компонента. Таким образом, после снятия уплотнителя, сохраняются заданные размеры и улучшается показатель теплоизоляции.

Конечный этап производства заключается в транспортировке до склада арболитовых блоков, где стройматериал размещается на специальных поддонах. В складском помещении соблюдается определенный температурный и влажностный режим, оптимальный для хранения продукции.

ООО «КОРА-Трейдинг» является предприятием полного цикла производства арболита – от заготовки сырья и до реализации продукции конечному потребителю и по отдельным регионам РФ. Каждый этап изготовления производится под строгим контролем. После этого проводится независимая экспертиза на соблюдение всех регламентов ГОСТ 19222-84. Независимая лаборатория выдает сертификаты соответствия качества.

Преимущества нашего товара

Благодаря интенсивному развитию технологических разработок арболит выделяется широким рядом плюсов:

- экологичность;

- высокая паропроницаемость;

- небольшая масса;

- простота в обработке;

- низкий уровень проводимости тепла и звуков;

- не требует дополнительного армирования;

- биологическая стойкость;

- негорючесть.

Каждый из перечисленных пунктов неоднократно подтверждался независимыми экспертизами.

Как пробрести продукцию

Поскольку наша компания самостоятельно производит арболитовые блоки, купить продукцию можно по выгодной цене.

Чтобы оформить заказ, свяжитесь с менеджером по указанным контактам. Специалист подробно расскажет о продукции, поможет подобрать наиболее подходящий вариант, ответит на все интересующие вопросы и создаст заявку.

ВИДЕО: Дом из арболита

Производство арболитовых блоков в Москве

Выбирая в Москве тот или иной вид арболитовых блоков, нужно в первую очередь обратить внимание на технологию производства и компоненты. Для производства мы используем 4 основных компонента:

Для производства мы используем 4 основных компонента:

- древесная щепа;

- цемент,

- сульфат алюминия;

- вода.

Щепа проходит сортировку перед замесом. Ее размеры строго регламентированы ГОСТ 19222-84 — длина 40 мм, ширина 10 мм, толщина 5 мм. Не допускается нарушение размерной линейки, чтобы арболит десятилетиями сохранял свою форму и не крошился.

Цемент – быстротвердеющий марки М500Д0, класс прочности В 2.0.

Минерализаторы — сульфат алюминия Al2(SO4)3, используемый в качестве отвердителя и катализатора прочности готового состава. Одновременно катализатор нейтрализует цементные яды, консервирует щепу и обеззараживает всю массу.

Только такое сочетание компонентов обеспечивает максимальную прочность, плотность, малый вес и изоляционные свойства.

Приготовление раствора для арболитовых блоков

В тщательно перемешанную смесь древесного материала с водой и химическими добавками при постоянном перемешивании постепенно вводится цемент в полном объеме и, при необходимости, добавляется вода для получения консистенции полусухого раствора, который при сжимании приобретает форму и не распадается, но вода при этом не выделяется.

А вот от количества цемента напрямую зависит твердость арболита и то, для каких целей можно применят отформованные из него блоки. Для утеплительных марок на 1 куб.м. готового раствора у вас уйдет от 250 до 280 кг цемента ПЦ-400, а для конструктивных, более твердых – от 300 до 330 кг. Пересчет на меньшие объемы произвести не сложно.

Лучше всего для приготовления такого раствора использовать бетономешалку барабанного типа для смесей с малым количеством воды. Но можно воспользоваться и обычной гравитационной.

Для приготовления смеси вручную можно несколько изменить порядок ее приготовления:

Из Википедии — свободной энциклопедии

Прочность арболитовых блоков

Несущая способность блоков характеризуется их прочностью на сжатие. По результатам испытаний изделиям может присваиваться марка и класс по прочности на сжатие. В общем случае они связаны с плотностью материалов.

| Плотность, кг/м3 | Марка | Класс |

|---|---|---|

| 400 — 500 | М 5 | В 0,35 |

| 450 — 500 | М 10 | В 0,75 |

| 500 | М 15 | В 1,0 |

| 500 — 650 | — | В 1,5 |

| 500 — 700 | М 25 | В 2,0 |

| 600 — 750 | М 35 | В 2,5 |

| 700 — 850 | М 50 | В 3,5 |

Как и в случае изделий из тяжелого бетона, марка является средней величиной по результатам испытаний партии образцов. Класс характеризует гарантированную прочность, 95 % образцов должны соответствовать по классности.

Для реальных испытаний с хорошей выборкой зависимость между маркой и классом через переводные коэффициенты не является корректной. В этом случае разрыв между маркой и классом может рассказать о культуре производства на предприятии. Чем меньше разрыв, тем выше организация производства. В отечественной практике изготовления арболитовых блоков это учитывается с помощью коэффициентов вариации. Для изделий 1-ой категории качества допускается значение 18 %, для высшей – 15 %.

В кирпичной кладке мелкий размер изделий делает понятие классности бессмысленным. При покупке крупных кладочных камней, каковыми и являются арболитовые блоки, стоит отдавать предпочтение изделиям с присвоенным классом.

Для возведения несущих стен одноэтажных зданий высотой до 3 м допускается использовать блоки класса от B 1.0. Для более высоких стен нужны элементы класса от B 1.5. Для 2-х — 3-х этажных строений используют блоки классов B 2.0 и B 2.5.

Прочность арболита на сжатие типична для ячеистых бетонов. Важным отличием является прочность блоков на изгиб, которая составляет от 0,7 до 1,0 МПа. Модуль упругости элементов может доходить до 2300 МПа. Такие величины делают арболит особенным среди ячеистых бетонов. Если для пенобетона и газобетона велика вероятность трещинообразования, то для арболита такая проблема не стоит.

Банкомат на ул. Левитана, 8

Фото стропильной системы

Технология изготовления арболитовых блоков своими руками

Процесс производства изделий из арболита аналогичен технологии изготовления изделий из легких бетонов. Соблюдая технологию и правильно подобрав рецептуру можно изготовить обычные блоки, а также нестандартные арболитовые плиты своими руками. Застройщиков привлекает простая рецептура и доступность компонентов. Однако имеется ряд нюансов.

Применяемые ингредиенты

Арболитовые блоки своими руками готовятся из следующих ингредиентов:

- портландцемента с маркировкой М400. Вяжущее вещество должно быть рассыпчатым и свежим для объединения компонентов смеси в общий массив, обладающий необходимой прочностью;

- специальных добавок. В качестве минерализаторов используются кальциевый хлорид, силикаты, сернокислый алюминий, известь или нитрат кальция. Они уменьшают влагопоглощение, а также препятствуют развитию микроорганизмов;

Арболит относится к легким бетонам, технология практически стандартна, за исключением некоторых нюансов: необходимости прессовки и использовании при замесе не обычной гравитационной бетономешалки, а принудительной

- древесной щепы. Она используется в качестве наполнителя, должна быть очищена от инородных включений, высушена и иметь определенные размеры. Заполнитель также обрабатывается известью для предотвращения гниения;

- воды. Рекомендуется применение очищенной воды. Влага постепенно поглощается наполнителем, и он насыщается входящими в смесь минерализаторами.

Соотношения компонентов и размеры изделий

Изменяя концентрацию компонентов в рабочей смеси, можно изготавливать изделия различного назначения, отличающиеся плотностью:

- теплоизоляционные, с удельным весом 0,5 т/м3;

- конструкционные, плотность которых составляет 0,5–0,85 т/м3.

С возрастанием удельного веса увеличиваются прочностные характеристики, в соответствии с которыми осуществляется классификация изделий.

Цемент должен быть сухим и свежим. Щепа — определенного размера

Теплоизоляционные блоки, соответствующие классу В0,75, применяются для теплоизоляции капитальных стен и включают на 1 м3 раствора следующие ингредиенты:

- щепу – 0,18–0, 2 т;

- портландцемент м 0,25–0,3 т;

- воду – 0,3–0,35 т;

- кальциевый хлорид – 8–10 кг.

Конструкционные блоки с маркировкой B 2,5 – самые прочные. Они используются для возведения стен одноэтажных и двухэтажных коттеджей, частных домов, дачных и хозяйственных построек.

Для получения одного куба рабочей смеси компоненты перемешиваются в следующем количестве:

- отходы деревообработки – 0,25–0,33 т;

- цемент – 0,35–0,4 т;

- вода – 0,4–0,45 т;

- минерализаторы – 10–12 кг.

Размеры арболитовых блоков регламентированы стандартом.

При постоянной длине изделий, равной 60 см, остальные размеры могут изменяться и составляют:

- толщина – 20 и 25 см;

- высота – 10, 15, 25, 30, 40 и 50 см.

При изготовлении изделий следует соблюдать размеры, указанные в нормативных документах.

Вода допускается любая питьевая, но не техническая, без загрязнений

Последовательность операций

Технология предусматривает следующий алгоритм действий:

- Дробление и сушку наполнителя.

- Взвешивание ингредиентов.

- Подготовку рабочей смеси.

- Заполнение форм и трамбование.

- Извлечение готовых изделий.

- Отстаивание продукции на протяжении 2 недель.

Форма для арболитовых блоков

Для сооружения внутренних перегородок и возведения капитальных стен можно изготовить различные формы для арболитовых блоков своими руками.

В качестве материала для формы может использоваться:

- металл;

- древесина.

Конструкция довольно простая – разборный ящик без дна, имеющий ручки с противоположных сторон.

Как сделать арболитовые блоки своими руками

При самостоятельном выполнении работ соблюдайте последовательность операций:

- Высушите древесные отходы.

- Раздробите материал до размеров щепы не более 0,5х1х4 см.

- Замочите щепу в воде с добавлением хлорида кальция.

- Взвесьте ингредиенты, засыпьте их в бетономешалку.

- Залейте арболитовую смесь в формы, тщательно уплотните.

- Дайте отстояться в течение недели, извлеките из форм.

- Разложите в закрытом помещении для сушки на протяжении 20 суток.

Для прессования можно использовать ручной инструмент или специальный вибростанок.

Мясные ежики с соусом

Практические характеристики

- Прочность. Сегодня производители готовы предложить арболитовые блоки с различным классом прочности. От этой величины зависит и область применения продукции. Характерной особенностью таких изделий является высокая прочность на изгиб. В отличие от кирпича, пено- и газобетонных блоков продукция из арболита при работе не образует трещин.

- Теплопроводность. Этот показатель у арболитовых блоков крайне низкий, что выгодно отличает такие изделия от многих других видов стеновых и теплоизоляционных стройматериалов.

- Плотность. Из-за своей невысокой плотности такая продукция не способна выдерживать большие нагрузки, и не пригодна для строительства карнизов зданий, закладки цокольных и подвальных помещений.

- Влагопоглощение. Арболит не накапливает влагу внутри, а пропускает сквозь себя. Конструкции из этого материала обязательно нужно штукатурить или отделывать навесными фасадными материалами.

- Морозостойкость. Поскольку стены из арболита подлежат отделке, они дополнительно защищены от воздействия низких температур.

- Огнестойкость. Данную продукцию можно назвать практически негорючим материалом.

- Биологическая стойкость. Продукция невосприимчива к плесени, гниению, грибкам и насекомым.

- Звукоизоляция. По этому параметру арболитовые блоки превосходят многие традиционные и современные стройматериалы (силикатный и керамический кирпич, древесина, различные виды ячеистого бетона).

- Паропроницаемость. Сквозь этот материал пар проходит свободно, что гарантирует комфортный климат при любой температуре.

- Экологичность. Входящие в состав сырья компоненты не выделяют веществ, вредных для человека.

- Легкость и простота в работе. Блоки имеют небольшой вес и не оказывают давления на фундамент. Изделия укладываются в нужную конструкцию довольно быстро, с ними можно проводить те же манипуляции, что и с древесиной: пилить и резать, вбивать гвозди и вкручивать саморезы.

Этот вид строительного материала хорошо «сцепляется» со штукатуркой, это позволяет отказаться от дополнительного армирования конструкций.

Из минусов стоит выделить:

- необходимость использования штукатурки или фасадных панелей, подбирать которые нужно особенно тщательно,

- стоимость: она несколько выше, чем у других видов ячеистых бетонов,

- на строительном рынке присутствует большое количество изделий, качество которых оставляет желать лучшего – как правило, это продукция, выпускаемая едва ли не «кустарным» методом.

Арболитовые блоки, цена за штуку самых востребованных видов

Современная промышленность выпускает два вида арболита – конструкционный и теплоизоляционный. Материал второго типа не используется при возведении наружных и внутренних стен, поскольку он характеризуется относительно небольшой плотностью и сравнительно малым весом. Его с успехом применяют для утепления зданий, жилых домов, построенных из кирпича, керамзитобетонных, а также иных строительных элементов.

Для создания несущих стен необходимы блоки конструкционного типа. Их показатели прочности и плотности выше, чем у аналогичной продукции из теплоизоляционного деревобетона.

Сравнительные характеристики теплоизоляционного и конструкционного арболита:

| Тип арболита | Применение в строительстве | Класс прочности при сжатии | Прочность, кг/куб.м | Плотность, кг/куб.м |

| Теплоизоляционный | Утепление стен | В 0,35-1,5 | М5, М10, М15 | 400-500 |

| Конструкционный | Возведение несущих стен | В1,5-В3,5 | М25, М35, М50 | 500-700 |

К самым популярным видам данной продукции относятся арболитовые блоки следующих видов:

Большие блоки из деревобетона используются для кладки стен, подвергающихся серьезным нагрузкам.

Большие блоки из деревобетона используются для кладки стен, подвергающихся серьезным нагрузкам.

малые арболитовые блоки. Преимущественно используются для прокладывания изоляционных рядов и для возведения не несущих лёгких стен. Размер блока — 190×190×300 мм. Марки – Д500, Д600. Что же касается цены на арболитовые блоки данного вида, то она колеблется возле отметки 60 руб./шт.

Технические характеристики

Среди технических характеристик можно отметить те, которые устанавливаются по ГОСТу. Сюда входят:

- Показатели прочности.

- Плотность.

- Теплопроводность.

- Морозостойкость.

- Состав изделий.

Плотность

Плотность напрямую будет зависеть от количества цемента в смеси. Для конструкционных изделий расход составляет 550-850 кг/м3, а для теплоизоляционных 300-500 кг/м3.

Размеры

Размеры блоков из арболита устанавливается стандартами и производителем. Наиболее востребованным считается характеристика для конструкционных элементов 500х300х200 мм. В продаже можно встретить 500х250х200 и 500х200х200 мм. Крупноразмерные арболитовые плиты армируется дополнительно сетками или стержнями.

Состав

Количество компонентов регламентируется стандартом. В составе следует выделить следующие компоненты:

- Строительные блоки из арболита изготавливают из щепы. Она имеет размер 25х10х5 мм. Он определяется при помощи лабораторных испытаний. Щепа для арболита составляет в смеси до 90% от общей массы. Можно добавлять 5% хвойных отходов, а также 10% коры.

- Цементный раствор. Он должен иметь марку М300 для теплоизоляционных изделий, и М400 для конструкционных. Количество цемента зависит от марки, а также от типа изделия. Чем больше цемента, тем тяжелее будет плита, прочнее, но хуже по теплотехническим характеристикам. Также может применяться еще и бетон с заполнителями.

- Вода должна соответствовать стандарту. В ней не должно быть примесей. На практике чаще всего используют водопроводную жидкость, из скважин, а также из открытых источников.

- Добавки. Предназначены для того, чтобы обеспечивать улучшенные характеристики. Можно сюда добавлять жидкое стекло, известь, хлорид кальция и многое другое. Объем введения также определяется по расчёту, но чаще всего принимается в количестве от 3 до 5%.

Формование блоков

Существует несколько способов формования, которые позволяют избавиться от излишков воздуха. Они имеют особенности, которые будут подходить для тех или иных производителей. Среди них:

- Трамбование вручную на напольном покрытии в производственных условиях.

- Трамбование при помощи виброплощадки вручную.

- Вибропрессование механическим способом.

- Уплотнение при помощи вибростанка с пригрузом.

Выбор способа будет зависеть от объема производства.

Арболитовые блоки: цена в зависимости от сферы применения

На стоимость рассматриваемой продукции влияет также то, для чего она используется, а также конфигурация отдельно взятого изделия.

На заметку! Покупайте арболитовые блоки, на поверхности которых нет белого налёта. Это является свидетельством добавления клея, что по технологии не допускается.

Схема арболитовых блоков, предназначенных для утепления стеновых конструкций.

Рассмотрим данные по маркам изделий из деревобетона с показателем 600-650 кг/м³. Присутствующие в таблице показатели – ориентировочные, поскольку в разных регионах страны они могут отличаться.

Стоимость разных типов блоков и их характеристики:

| Тип | Цена за 1 кубометр, руб. | Кол-во штук в 1 кубе | Приблизительный вес шт/кг | Размеры, мм |

| Блок U-образного вида для с выемкой для армпояса или оконных перемычек | 4900 (148,48 за 1 шт.) | 33 | 12 | 500×200×300 |

| Перегородочный | 5100 | 53,3 | 11,5 | 150×250×500 |

| 5000 | 40 | 15 | 200×250×500 | |

| Стеновой | 4300 | 26,6 | 22,5 | 300×250×500 |

| 4200 | 20 | 30 | 400×250×500 |

Требования к компонентам смеси

Стандартом определены нормативы касательно используемого при производстве блоков сырья.

Вяжущая составляющая

Содержание цемента в материале варьируется от 12 до 16%. Этого достаточно, чтобы связать компоненты и обеспечить необходимую прочность.

Арболитовая смесь может быть произведена из следующих видов цемента:

- портландцемента;

- портландцемента с минеральными присадками;

- сульфатостойкого цемента (не пуццоланового).

Портландцемент

Марки разрешенного к применению сырья:

- для теплоизоляционных блоков — от М 300;

- для конструктивных изделий — от М400.

Сульфатостойкий цемент

В последнем случае рекомендуется использовать цемент М500.

Органический заполнитель

К этому компоненту, содержание которого в смеси доходит до 80%, предъявляются высокие требования.

Виды наполнителя, использующегося при изготовлении арболита:

- измельченная древесина;

- рисовая солома (мелко рубленая);

- костра льна или конопли.

Чаще всего в качестве заполняющего компонента применяется отходы лесозаготавливающих и деревоперерабатывающих предприятий. Для изготовления арболита нужна щепа игольчатой формы. Как правило, ее получают из горбыля.

Щепа для арболита

В основном используется еловая, сосновая, березовая, осиновая или тополиная древесина. Следует заметить, что в хвойных породах содержится меньше сахаров, препятствующих отвердению цемента и вызывающих брожение органики в готовом изделии. Размер такого наполнителя не должен превышать 4 х 1 х 0,5 см. Оптимальным считается соотношение сторон 1:5. При использовании в качестве компонента смеси опилок существенно снижается прочность блоков.

Щепу практически невозможно купить в готовом виде. Производители должны решать вопрос с сырьем самостоятельно, а именно — устанавливать оборудование по измельчению древесины.

Наиболее качественный наполнитель получается в результате предварительной обработки кусковых отходов на рубительных машинах и последующего измельчения в молотковых дробилках. Полученное сырье необходимо просушить в течение месяца, сразу пускать его в производство нельзя. Часто материал с древесными отходами в составе называют деревобетоном или щепобетоном.

Щепа для арболита

При использовании другой органики необходимо обращать внимание на длину частиц. Она не должна быть больше 4 см

Рисовая солома

Наполнитель не должен быть заражен плесенью и иметь посторонние включения.

Известковое молочко для обработки щепы

Добавки

Введение в состав химических присадок позволяет улучшить некоторые характеристики материала. Виды веществ установлены в ГОСТ 24211*2008.

Таблица. Разновидности химических добавок для производства арболитовых блоков.

| Для чего вводится | Марка материала |

|---|---|

| Ускорение твердения | ХК, НК, ННХК, СГ |

| Образование пленки на органике | ЖС, ХК, СГ, ФС |

| Пенообразование | ЖСПО, СП-1, СП-3 |

| Вовлечение воздуха | СДО, СНВ, ЦНИПС-1 |

| Гидрофобизация | ГКЖ-10, ГКЖ-11, ГКЖ-94 |

Некоторые вводимые добавки могут оказывать комплексное воздействие на материал.

Отзывы о курсах валют в банках Орехово-Зуево

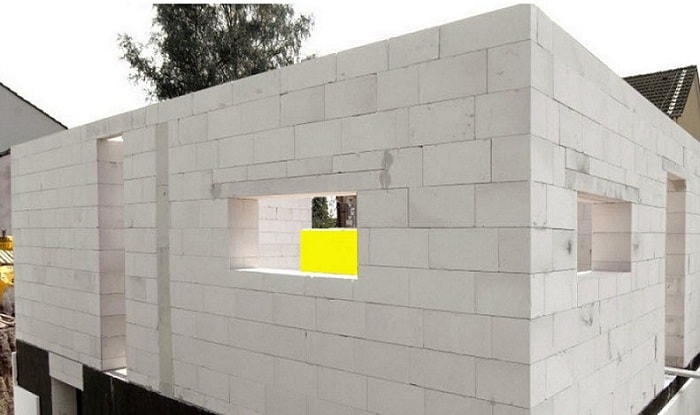

Описание и особенности производства

Выбрать надежного производителя, имеющего все сертификаты на товар — начать стоит именно с этого. Такие предприятия следуют всем тем требованиям, которые в конечном итоге влияют на качество изделий.

- Производят эту продукцию из цемента (реже — гипса), древесной щепы, воды и синтетических компонентов. Цементный состав (на профессиональном языке именуется «тесто») связывает между собой частицы древесины, к которым предъявляются особые требования. Их длина по ГОСТу не должна превышать 4 см, ширина 1 см, толщина – 0,5 см. Чем мельче щепа, тем выше качество стройматериала. Однако опилки или стружки в составе смеси резко снижают качество блоков.

- Древесные частицы обрабатывают специальным составом – для лучшего сцепления с цементом и повышения водоотталкивающих свойств дерева. На этот компонент также распространяются требования ГОСТа.

- Блоки имеют форму крупного прямоугольного параллелепипеда и формуются двумя способами: вручную или на специальном станке. При этом частицы древесины равномерно распределяются внутри изделия. Безусловно, продукция, полученная механизированным способом, имеет более высокое качество и чёткую геометрию граней. А надежные станки для изготовления блоков могут себе позволить лишь крупные производители.

- Технология производства требует строгого соблюдения пропорций состава, что также возможно только на специализированных предприятиях.

- Готовое изделие должно пройти ряд испытаний.

Арболитовые блоки относятся к классу крупноячеистых легких бетонов. Производители предлагают эту продукцию различных размеров, самый ходовой вариант — 250х300х500 мм.

Использование арболитовых блоков

Продукция применима в строительстве зданий гражданского и промышленного назначения, а именно:

- для создания навесных наружных стен,

- при сооружении внутренних перегородок,

- для строительства несущих стен в зданиях не выше двух этажей,

- в качестве звуко- и теплоизоляционного материала.

Эксплуатация арболитовых блоков возможна в помещениях с нормальным или низким уровнем влажности, в остальных случаях необходима специальная пропитка.

Цена резиновой краски и отзывы о ней

Недостатки арболитовых блоков

Как бы ни был хорош арболит, недостатки материала все же стоит знать и учитывать.

Поколебать решимость застройщика способны несколько сомнительных моментов:

— 1. Обилие на рынке блоков «гаражного» качества.

Их прочность, сопротивление теплопередаче неведомы даже производителю. Имеются трудности с приобретением заводского арболита в регионах. Выше мы писали про самые важные моменты производства арболитовых блоков. Как вы понимаете выполнить определенные задачи в кустарных условиях просто не возможно.

— 2. Недостаточная точность геометрии.

Точность геометрии арболитовых блоков уступает таковой у других легкобетонных кладочных камней (пенобетона, газобетона). Особенно это характерно для производств с большой долей ручного труда. Отклонения в размерах и взаимном расположении поверхностей заставляют увеличивать толщину швов до 10 — 15 мм. А это влечет промерзание кладки по швам, перерасход материала и снижение скорости кладочных работ.

Производители рекомендуют использовать для кладки теплые перлитовые растворы, но их приготовление обходится дороже. В последнее время для улучшения геометрии блоков начинают применять фрезерование поверхностей.

— 3. Необходимость защиты от прямого воздействия влаги.

Ничем не защищенная кладка в теории может быть проницаемой для больших напоров ветра, но реального подтверждения такого явления не получено. Нанесение на поверхность штукатурных покрытий решает проблемы с проницаемостью.

— 4. Высокая стоимость арболитовых блоков.

Это связано с недостаточными автоматизацией производственных процессов, степенью проработки технологии и скромными объемами производства. В итоге себестоимость пенобетонных и газобетонных блоков ниже в 1,5 раза.

— 5. Наличие ограничений в выборе отделочных материалов.

Для правильной эксплуатации важно сочетать с арболитовой кладкой только «дышащие» варианты отделки