Модуль юнга

Содержание:

- Способы определения и контроля показателей прочности металлов

- Способы определения и контроля показателей прочности металлов

- Приложения

- От чего зависит модуль упругости бетона?

- Типы пружин

- МЕТОД НАИМЕНЬШИХ КВАДРАТОВ

- Общее понятие

- Модуль упругости Юнга и сдвига, коэффициент Пуассона значения (Таблица)

- Закон Гука в математической форме

- Методики промывки отопительных систем: химический способ

- Упругие деформации. Модуль Юнга и коэффициент Пуассона. Энергия упругой деформации.

- Работа деформации

Способы определения и контроля показателей прочности металлов

Развитие металлургии и других сопутствующих направлений по изготовлению предметов из металла обязано созданию оружия. Сначала научились выплавлять цветные металлы, но прочность изделий была относительно невысокой. Только с появлением железа и его сплавов началось изучение их свойств.

Первые мечи для придания им твердости и прочности делали довольно тяжелыми. Воинам приходилось брать их в обе руки, чтобы управляться с ними. Со временем появились новые сплавы, разрабатывались технологии производства. Легкие сабли и шпаги пришли на замену тяжеловесному оружию. Параллельно создавались орудия труда. С повышением прочностных характеристик совершенствовались инструменты и способы производства.

Способы определения и контроля показателей прочности металлов

Развитие металлургии и других сопутствующих направлений по изготовлению предметов из металла обязано созданию оружия. Сначала научились выплавлять цветные металлы, но прочность изделий была относительно невысокой. Только с появлением железа и его сплавов началось изучение их свойств.

Первые мечи для придания им твердости и прочности делали довольно тяжелыми. Воинам приходилось брать их в обе руки, чтобы управляться с ними.

Со временем появились новые сплавы, разрабатывались технологии производства. Легкие сабли и шпаги пришли на замену тяжеловесному оружию. Параллельно создавались орудия труда.

С повышением прочностных характеристик совершенствовались инструменты и способы производства.

Виды нагрузок

При использовании металлов прилагаются разные нагрузки статического и динамического воздействия. В теории прочности принято определять нагружения следующих видов.

Сжатие – действующая сила сдавливает предмет, вызывая уменьшение длины вдоль направления приложения нагрузки. Такую деформацию ощущают станины, опорные поверхности, стойки и ряд других конструкций, выдерживающих определённый вес. Мосты и переправы, рамы автомобилей и тракторов, фундаменты и арматура, – все эти конструктивные элементы находятся при постоянном сжатии.

Растяжение – нагрузка стремится удлинить тело в определенном направлении. Подъемно-транспортные машины и механизмы испытывают подобные нагружения при подъеме и переноске грузов.

Сдвиг и срез – такое нагружение наблюдается в случае действия сил, направленных вдоль одной оси навстречу друг другу. Соединительные элементы (болты, винты, заклепки и другие метизы) испытывают нагрузку подобного вида. В конструкции корпусов, металлокаркасов, редукторов и других узлов механизмов и машин обязательно имеются соединительные детали. От их прочности зависит работоспособность устройств.

Кручение – если на предмет действует пара сил, находящихся на определенном расстоянии друг от друга, то возникает крутящий момент. Эти усилия стремятся произвести скручивающую деформацию. Подобные нагружения наблюдаются в коробках передач, валы испытывают именно такую нагрузку. Она чаще всего непостоянная по значению. В течение времени величина действующих сил меняется.

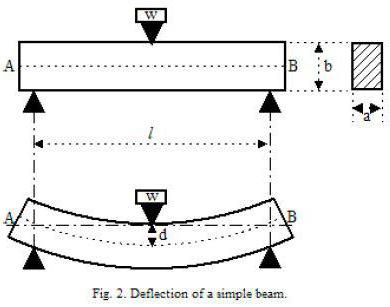

Изгиб – нагрузка, которая изменяет кривизну предметов, считается изгибающей. Мосты, перекладины, консоли, подъемно-транспортные механизмы и другие детали испытывают подобное нагружение.

В середине XVII века одновременно в нескольких странах начались исследования материалов. Предлагались самые разные методики по определению прочностных характеристик. Английский исследователь Роберт Гук (1660 г.) сформулировал основные положения закона по удлинению упругих тел в результате приложения нагрузки (закона Гука). Введены и понятия:

- Напряжения σ, которое в механике измеряется в виде нагрузки, приложенной к определенной площади (кгс/см², Н/м², Па).

- Модуля упругости Е, который определяет способность твердого тела деформироваться под действием нагружения (приложения силы в заданном направлении). Единицы измерения также определяются в кгс/см² (Н/м², Па).

Формула по закону Гука записывается в виде ε = σz/E, где:

- ε – относительное удлинение;

- σz – нормальное напряжение.

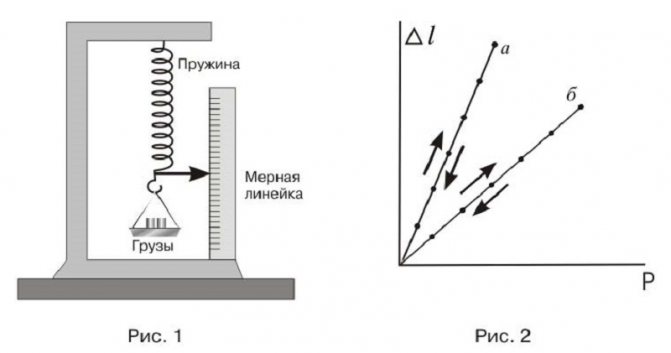

Демонстрация закона Гука для упругих тел:

Из приведенной зависимости выводится значение Е для определенного материала опытным путем, Е = σz/ε.

Модуль упругости – это постоянная величина, характеризующая сопротивление тела и его конструкционного материала при нормальной растягивающей или сжимающей нагрузке.

В теории прочности принято понятие модуль упругости Юнга. Это английский исследователь дал более конкретное описание способам изменения прочностных показателей при нормальных нагружениях.

Значения модуля упругости для некоторых материалов приведены в таблице 1.

Таблица 1: Модуль упругости для металлов и сплавов

| Наименование материала | Значение модуля упругости, 10¹²·Па |

| Алюминий | 65…72 |

| Дюралюминий | 69…76 |

| Железо, содержание углерода менее 0,08 % | 165…186 |

| Латунь | 88…99 |

| Медь (Cu, 99 %) | 107…110 |

| Никель | 200…210 |

| Олово | 32…38 |

| Свинец | 14…19 |

| Серебро | 78…84 |

| Серый чугун | 110…130 |

| Сталь | 190…210 |

| Стекло | 65…72 |

| Титан | 112…120 |

| Хром | 300…310 |

Приложения

Удельная жесткость при растяжении

Использовать определенную жесткость при растяжении несложно. И жесткость при растяжении, и общая масса для данной длины прямо пропорциональны площади поперечного сечения . Таким образом, характеристики балки при растяжении будут зависеть от модуля Юнга, деленного на плотность .

Удельная жесткость на изгиб и изгиб

Определенная жесткость может использоваться при проектировании балок, подверженных изгибу или продольному изгибу по Эйлеру , поскольку изгиб и продольный изгиб обусловлены жесткостью. Однако роль, которую играет плотность, меняется в зависимости от ограничений задачи.

Балка с фиксированными размерами; цель — снижение веса

Изучая формулы для продольного изгиба и прогиба , мы видим, что сила, необходимая для достижения заданного прогиба или изгиба, напрямую зависит от модуля Юнга .

Рассматривая формулу плотности , мы видим, что масса балки напрямую зависит от плотности.

Таким образом, если размеры поперечного сечения балки ограничены, а основной целью является снижение веса, характеристики балки будут зависеть от модуля Юнга, деленного на плотность .

Балка с фиксированным весом; цель — повышение жесткости

Напротив, если вес балки фиксирован, ее размеры в поперечном сечении не ограничены и повышенная жесткость является основной целью, характеристики балки будут зависеть от модуля Юнга, деленного либо на квадрат плотности, либо на куб. Это связано с тем, что общая жесткость балки и, следовательно, ее сопротивление продольному изгибу Эйлера под действием осевой нагрузки и прогибу под действием изгибающего момента прямо пропорциональны как модулю Юнга материала балки, так и второму моменту площади ( момент инерции области) балки.

Сравнение списка моментов инерции площадей с формулами для площади дает соответствующее соотношение для балок различной конфигурации.

Площадь поперечного сечения балки увеличивается в двух измерениях.

Рассмотрим балку, площадь поперечного сечения которой увеличивается в двух измерениях, например сплошная круглая балка или сплошная квадратная балка.

Комбинируя формулы площади и плотности , мы можем видеть, что радиус этого луча будет изменяться приблизительно обратно пропорционально квадрату плотности для данной массы.

Изучая формулы для момента инерции площади , мы можем увидеть, что жесткость этой балки будет изменяться приблизительно как четвертая степень радиуса.

Таким образом, второй момент площади будет изменяться приблизительно как величина, обратная квадрату плотности, и характеристики луча будут зависеть от модуля Юнга, деленного на квадрат плотности .

Площадь поперечного сечения балки увеличивается в одном измерении

Рассмотрим балку, площадь поперечного сечения которой увеличивается в одном измерении, например, тонкостенная круглая балка или прямоугольная балка, высота, но не ширина которой изменяется.

Комбинируя формулы площади и плотности , мы можем видеть, что радиус или высота этого луча будет изменяться приблизительно обратно пропорционально плотности для данной массы.

Изучая формулы для момента инерции площади , мы можем видеть, что жесткость этой балки будет изменяться приблизительно как третья степень радиуса или высоты.

Таким образом, второй момент площади будет изменяться приблизительно как величина, обратная кубу плотности, и характеристики луча будут зависеть от модуля Юнга , деленного на куб плотности .

Однако следует соблюдать осторожность при использовании этой метрики. В конечном итоге тонкостенные балки ограничиваются местным изгибом и продольным изгибом при

Эти режимы потери устойчивости зависят от свойств материала, отличных от жесткости и плотности, поэтому кубическая метрика жесткости над плотностью в лучшем случае является отправной точкой для анализа. Например, большинство древесных пород оцениваются по этому показателю лучше, чем большинство металлов, но многие металлы могут быть сформированы в полезные балки с гораздо более тонкими стенками, чем это может быть получено с древесиной, учитывая большую уязвимость древесины к местному короблению. Характеристики тонкостенных балок также можно значительно изменить за счет относительно незначительных изменений геометрии, таких как фланцы и ребра жесткости.

Обратите внимание, что предел прочности балки на изгиб зависит от предельной прочности ее материала и модуля упругости сечения , а не от жесткости и второго момента площади. Однако его прогиб и, следовательно, его сопротивление продольному изгибу по Эйлеру будут зависеть от этих двух последних значений.

От чего зависит модуль упругости бетона?

Упругие свойства бетона зависят от факторов:

- качества и объемного содержания заполнителей;

- класса материала;

- температуры воздуха и интенсивности радиоактивного излучения;

- влажности среды;

- времени воздействия нагрузки;

- условий твердения смеси;

- возраста бетона;

- армирования.

Заполнители

Бетон представляет собой конгломерат из двух составляющих — цементного камня и заполнителей. В неоднородной структуре возникает сложное напряженное состояние. Более жесткие частицы воспринимают основную часть нагрузки, а вокруг пор и пустот образуются участки с поперечными растягивающими усилиями.

Крупный заполнитель, обладая высоким модулем Юнга, увеличивает упругие свойства бетона. Мелкие пылеватые частицы, поры и пустоты снижают их.

Класс бетона

Чем выше класс материала, т.е. больше его прочность на сжатие и плотность, тем лучше он сопротивляется деформирующим нагрузкам. Наиболее высоким модулем упругости обладает бетон В60 — 39,5 МПа*10-3, минимальный показатель у композита класса В10- 19 МПа*10-3.

Температура и радиация

Повышение температуры окружающей среды, интенсивности солнечной радиации приводят к уменьшению упругих свойств и росту деформаций. Связано это с увеличением внутренней энергии бетона, изменению траекторий движения молекул в твердом теле, линейному расширению материала, и, как следствию, усилению пластичности.

Разницу не учитывают при колебаниях в пределах 20°С. Большие температурные изменения существенно влияют на деформацию бетонных конструкций. В таблице СП 63.13330.2012 указаны величины модулей упругости в зависимости от температуры.

Влажность

Колебания влажности воздуха приводят к изменению упругих свойств материала. В расчетах применяют коэффициент ползучести φ. Чем больше содержание водяных паров в окружающей среде, тем ниже показатель и соответственно меньше пластические деформации конструкции.

Время приложения нагрузки

Модуль упругости зависит от времени действия нагрузки. При мгновенном нагружении конструкции деформации пропорциональны величине внешних сил. При длительных напряжениях величина E уменьшается, изменения развиваются по нелинейной зависимости и суммируются из упругих и пластичных деформаций.

Условия набора прочности

При проведении испытаний замечено, что у бетона естественного твердения модуль упругости выше, чем при обработке материала пропариванием при атмосферном давлении или в автоклавных установках.

Это объясняется тем, что изменение условий набора прочности приводит к образованию большего количества пор и пустот из-за неравномерного температурного расширения объема, ухудшения качества гидратации цементных зерен. Такой бетон обладает более низкими упругими свойствами по сравнению с затвердевшим в нормальных условиях.

Возраст бетона

Свежеуложенный бетон набирает прочность в течение 28 суток. Но даже по истечении этого времени материал при нагрузке обладает одновременно упругими и пластическими свойствами. Наибольшей твердости он достигает примерно через 200-250 суток. Показатель E в этом возрасте максимальный, соответствующий марочной прочности.

Армирование конструкций

Для восприятия растягивающих и сжимающих усилий в железобетон помещают каркасы или сетки из арматуры классов АI, AIII, А500С, Ат800, а также из композитов или древесины.

Применение армирования увеличивает упругость, прочность конструкции на сжатие и на растяжение при изгибе, препятствует образованию усадочных и деформационных трещин.

Типы пружин

Пружины можно классифицировать по направлению прилагаемой нагрузки:

- пружины растяжения; предназначены для работы в режиме растягивания, при деформации их длина увеличивается; как правило, такие устройства имеют нулевой шаг, т.е. намотаны «виток к витку»; примером могут служить пружины в весах-безменах, пружины для автоматического закрытия дверей и т.д.;

- пружины сжатия под нагрузкой, напротив, укорачиваются; в исходном состоянии между их витками есть некоторое расстояние, как, например, в амортизаторах автомобильных подвесок.

В данной статье рассматриваются пружины, представляющие собой цилиндрические спирали. В технике применяется много других разновидностей упругих устройств: пружины в виде плоских спиралей (используются в механических часах), в виде полос (рессоры), пружины кручения (в точных весах), тарельчатые (сжимающиеся конические поверхности) и т.п. Своего рода пружинами являются амортизирующие изделия из полимерных эластичных материалов, прежде всего резины. Во всех этих устройствах используется один и тот же принцип — запасать энергию упругой деформации и возвращать ее.

Готовые работы на аналогичную тему

- Курсовая работа Жесткость пружины, формула 420 руб.

- Реферат Жесткость пружины, формула 270 руб.

- Контрольная работа Жесткость пружины, формула 200 руб.

Получить выполненную работу или консультацию специалиста по вашему учебному проекту Узнать стоимость

МЕТОД НАИМЕНЬШИХ КВАДРАТОВ

В экспериментальных исследованиях линейные функциональные зависимости встречаются довольно часто. Примерами могут служить зависимости: силы упругости от деформации (закон Гука ), силы тока в проводнике от напряжения (закон Ома ), кинетической энергии фотоэлектронов от частоты падающего излучения (закон Эйнштейна ) и др. Кроме того, с помощью замены переменных практически любую зависимость можно свести к линейной вида

, (П.1)

где и — некоторые подлежащие определению параметры. В частном случае параметр может быть равен нулю (величины и прямо пропорциональны друг другу). Тогда соотношение (П.1) примет вид

(П.2)

В обоих случаях при обработке результатов измерений можно использовать простой и наглядный графический метод. Однако он не отличается высокой точностью, что связано с дополнительными погрешностями при нанесении точек, проведении прямой “на глаз” и снятии отсчетов с графика. Точность можно повысить, если результаты измерений обработать аналитически, используя метод наименьших квадратов. Рассмотрим его применение для простой зависимости (П.2).

Пусть некоторая величина прямо пропорциональна величине , т.е. . Экспериментально независимыми способами измерен ряд значений , , одной величины и соответствующие им значения другой величины. При графической обработке результатов измерений полученные данные по соответствующим правилам изображаются в виде точек (рис. П.1). Дальнейшая задача сводится к подбору такого угла наклона проводимой прямой, при котором она располагалась бы возможно ближе ко всем точкам и по обе ее стороны оказывалось бы приблизительно равное их количество. Понятно, что выполнение подобной операции “на глаз” не может обеспечить высокую точность. Более точное математическое правило проведения прямой линии заключается в нахождении такого значения параметра , при котором сумма квадратов отклонений всех экспериментальных точек от линии графика была бы наименьшей.

Рис. П.1. Зависимость величины от с указанием отклонений

Обычно случайные погрешности в определении аргумента незначительны (как правило, в ходе эксперимента значения задаются и устанавливаются на приборах самим экспериментатором). Поэтому отклонения экспериментальных точек от прямой, т.е. случайные погрешности , будут равны разностям ординат данных точек и соответствующих точек на прямой (см. рис. П1). Согласно методу наименьших квадратов наилучшей будет та прямая, для которой будет минимальной величина

. (П.3)

По условию минимума производная от величины по параметру должна быть равна нулю:

. (П.4)

Отсюда наилучшее значение

. (П.5)

Для оценки абсолютной случайной погрешности измерения вычисляют так называемое стандартное отклонение

. (П.6)

При количестве измерений абсолютную случайную погрешность принимают равной , при величина .

Относительная случайная погрешность , или в процентах .

Инструментальные и другие погрешности оценивают так же, как и при косвенных измерениях.

Общее понятие

При любом внешнем воздействии на предмет, внутри его возникают встречные силы, компенсирующие внешние. Для идеальных систем, находящихся в равновесии, силы равномерно распределены и равны, что позволяет сохранить форму предмета. Реальные системы не подчиняются таким правилам, что может привести к их деформации. Оценивая прочность материалов, говорят об их упругости.

Внутренние силы распределены равномерно по всей площади поперечного сечения предмета, имеют свою интенсивность, которая выражается количественно, называется напряжением (р) и измеряется в Н/м2 или по международной системе Па.

Напряжение имеет свою пространственную направленность: перпендикулярно площади сечения предмета – нормальное напряжение (σz) и лежащая в плоскости сечения – касательное напряжение (τz).

Опыт с пружинными весами

Модуль упругости (Е) как единицу измерения отношения материала к линейной деформации, и нормальное напряжение связывает формула закона Гука:

ε = σz/E (1)

где ε – относительное удлинение или деформация.

Преобразовав формулу (1) для выражения из нее нормального напряжения, можно увидеть, что Е является постоянной при относительном удлинении, и называется коэффициентом жесткости, а его единицы измерения Па, кгс/мм2 или Н/м2:

σz = Eε (2)

В справочных материалах размерность модуля упругости выражается в МПа, так как деформация имеет довольно малое значение. А зависимость между этими величинами обратно пропорциональная. Таким образом, Е имеет высокое значение, определяемое 107-109.

Модуль упругости Юнга и сдвига, коэффициент Пуассона значения (Таблица)

Упругие свойства тел

Ниже приводятся справочные таблицы общеупотребительных констант; если известны две их них, то этого вполне достаточно для определения упругих свойств однородного изотропного твердого тела.

Модуль Юнга или модуль продольной упругости в дин/см2.

Модуль сдвига или модуль кручения G в дин/см2.

Модуль всестороннего сжатия или модуль объемной упругости К в дин/см2.

Объем сжимаемости k=1/K/.

Коэффициент Пуассона µ равен отношению поперечного относительного сжатия к продольному относительному растяжению.

Для однородного изотропного твердого материала имеют место следующие соотношения между этими константами:

G = E / 2(1 + μ) — (α)

μ = (E / 2G) — 1 — (b)

K = E / 3(1 — 2μ) — (c)

Коэффициент Пуассона имеет положительный знак, и его значение обычно заключено в пределах от 0,25 до 0,5, но в некоторых случаях он может выходить за указанные пределы. Степень совпадения наблюдаемых значений µ и вычисленных по формуле (b) является показателем изотропности материала.

Таблицы значений Модуля упругости Юнга, Модуля сдвига и коэффициента Пуассона

Курсивом даны значения, вычисленные из соотношений (a), (b), (c).

|

Материал при 18°С |

Модуль Юнга E, 1011 дин/см2. |

Модуль сдвига G, 1011 дин/см2. |

Коэффициент Пуассона µ |

Модуль объемной упругости К, 1011 дин/см2. |

|

Алюминий |

7,05 |

2,62 |

0,345 |

7,58 |

|

Висмут |

3,19 |

1,20 |

0,330 |

3,13 |

|

Железо |

21,2 |

8,2 |

0,29 |

16,9 |

|

Золото |

7,8 |

2,7 |

0,44 |

21,7 |

|

Кадмий |

4,99 |

1,92 |

0,300 |

4,16 |

|

Медь |

12,98 |

4,833 |

0,343 |

13,76 |

|

Никель |

20,4 |

7,9 |

0,280 |

16,1 |

|

Платина |

16,8 |

6,1 |

0,377 |

22,8 |

|

Свинец |

1,62 |

0,562 |

0,441 |

4,6 |

|

Серебро |

8,27 |

3,03 |

0,367 |

10,4 |

|

Титан |

11,6 |

4,38 |

0,32 |

10,7 |

|

Цинк |

9,0 |

3,6 |

0,25 |

6,0 |

|

Сталь (1% С) 1) |

21,0 |

8,10 |

0,293 |

16,88 |

|

(мягкая) |

21,0 |

8,12 |

0,291 |

16,78 |

|

Константан 2) |

16,3 |

6,11 |

0,327 |

15,7 |

|

Манганин |

12,4 |

4,65 |

0,334 |

12,4 |

|

1) Для стали, содержащий около 1% С, упругие константы, как известно , меняются при термообработке. 2) 60% Cu, 40% Ni. |

Экспериментальные результаты, приводимые ниже, относятся к обычным лабораторным материалам, главным образом проволокам.

|

Вещество |

Модуль Юнга E, 1011 дин/см2. |

Модуль сдвига G, 1011 дин/см2. |

Коэффициент Пуассона µ |

Модуль объемной упругости К, 1011 дин/см2. |

|

Бронза (66% Cu) |

-9,7-10,2 |

3,3-3,7 |

0,34-0,40 |

11,2 |

|

Медь |

10,5-13,0 |

3,5-4,9 |

0,34 |

13,8 |

|

Нейзильбер1) |

11,6 |

4,3-4,7 |

0,37 |

— |

|

Стекло |

5,1-7,1 |

3,1 |

0,17-0,32 |

3,75 |

|

Стекло иенское крон |

6,5-7,8 |

2,6-3,2 |

0,20-0,27 |

4,0-5,9 |

|

Стекло иенское флинт |

5,0-6,0 |

2,0-2,5 |

0,22-0,26 |

3,6-3,8 |

|

Железо сварочное |

19-20 |

7,7-8,3 |

0,29 |

16,9 |

|

Чугун |

10-13 |

3,5-5,3 |

0,23-0,31 |

9,6 |

|

Магний |

4,25 |

1,63 |

0,30 |

— |

|

Бронза фосфористая2) |

12,0 |

4,36 |

0,38 |

— |

|

Платиноид3) |

13,6 |

3,6 |

0,37 |

— |

|

Кварцевые нити (плав.) |

7,3 |

3,1 |

0,17 |

3,7 |

|

Резина мягкая вулканизированная |

0,00015-0,0005 |

0,00005-0,00015 |

0,46-0,49 |

— |

|

Сталь |

20-21 |

7,9-8,9 |

0,25-0,33 |

16,8 |

|

Цинк |

8,7 |

3,8 |

0,21 |

— |

|

1) 60% Cu, 15% Ni, 25% Zn 2) 92,5% Cu, 7% Sn, 0,5% P 3) Нейзильбер с небольшим количеством вольфрама. |

|

Вещество |

Модуль Юнга E, 1011 дин/см2. |

Вещество |

Модуль Юнга E, 1011 дин/см2. |

|

Цинк (чистый) |

9,0 |

Дуб |

1,3 |

|

Иридий |

52,0 |

Сосна |

0,9 |

|

Родий |

29,0 |

Красное дерево |

0,88 |

|

Тантал |

18,6 |

Цирконий |

7,4 |

|

Инвар |

17,6 |

Титан |

10,5-11,0 |

|

Сплав 90% Pt, 10% Ir |

21,0 |

Кальций |

2,0-2,5 |

|

Дюралюминий |

7,1 |

Свинец |

0,7-1,6 |

|

Шелковые нити1 |

0,65 |

Тиковое дерево |

1,66 |

|

Паутина2 |

0,3 |

Серебро |

7,1-8,3 |

|

Кетгут |

0,32 |

Пластмассы: |

|

|

Лед (-2С) |

0,28 |

Термопластичные |

0,14-0,28 |

|

Кварц |

7,3 |

Термореактивные |

0,35-1,1 |

|

Мрамор |

3,0-4,0 |

Вольфрам |

41,1 |

|

1) Быстро уменьшается с увеличением нагрузки 2) Обнаруживает заметную упругую усталость |

|

Температурный коэффициент (при 15С) Et=E11 (1-ɑ (t-15)), Gt=G11 (1-ɑ (t-15)) |

Сжимаемость k, бар-1 (при 7-11С) |

|||

|

ɑ, для Е |

ɑ, для G |

|||

|

Алюминий |

4,8*10-4 |

5,2*10-4 |

Алюминий |

1,36*10-6 |

|

Латунь |

3,7*10-4 |

4,6*10-4 |

Медь |

0,73*10-6 |

|

Золото |

4,8*10-4 |

3,3*10-4 |

Золото |

0,61*10-6 |

|

Железо |

2,3*10-4 |

2,8*10-4 |

Свинец |

2,1*10-6 |

|

Сталь |

2,4*10-4 |

2,6*10-4 |

Магний |

2,8*10-6 |

|

Платина |

0,98*10-4 |

1,0*10-4 |

Платина |

0,36*10-6 |

|

Серебро |

7,5*10-4 |

4,5*10-4 |

Стекло флинт |

3,0*10-6 |

|

Олово |

— |

5,9*10-4 |

Стекло немецкое |

2,57*10-6 |

|

Медь |

3,0*10-4 |

3,1*10-4 |

Сталь |

0,59*10-6 |

|

Нейзильбер |

— |

6,5*10-4 |

||

|

Фосфористая бронза |

— |

3,0*10-4 |

||

|

Кварцевые нити |

-1,5*10-4 |

-1,1*10-4 |

Закон Гука в математической форме

Формулировка Гука, которую мы привели выше, дает возможность записать его в следующем виде:

,

где изменение длины тела вследствие сжатия или растяжения, F сила, приложенная к телу и вызывающая деформацию (сила упругости), k коэффициент упругости, измеряется в Н/м.

Следует помнить, что закон Гука справедлив только для малых растяжений.

Также отметим, что он при растяжении и сжатии имеет один и тот же вид. Учитывая, что сила величина векторная и имеет направление, то в случае сжатия, более точной будет такая формула:

, но опять-таки, все зависит от того куда будет направлена ось, относительно которой вы проводите измерение .

В чем кардинальная разница между сжатием и растяжением? Ни в чем, если оно незначительно.

Степень применимости можно рассмотреть в таком виде:

Обратим внимание на график. Как видим, при небольших растяжениях (первая четверть координат) долгое время сила с координатой имеет линейную связь (красная прямая), но затем реальная зависимость (пунктир) становится нелинейной, и закон перестает выполняться

На практике это отражается таким сильным растяжением, что пружина перестает возвращаться в исходное положение, теряет свойства. При еще большем растяжении происходит излом, и разрушается структура материала.

При небольших сжатиях (третья четверть координат) долгое время сила с координатой имеет тоже линейную связь (красная прямая), но затем реальная зависимость (пунктир) становится нелинейной, и всё вновь перестает выполняться. На практике это отражается таким сильным сжатием, что начинает выделяться тепло и пружина теряет свойства. При еще большем сжатии происходит слипание витков пружины и она начинает деформироваться по вертикали, а затем и вовсе плавиться.

Как видим формула, выражающая закон, позволяет находить силу, зная изменение длины тела, либо, зная силу упругости, измерить изменение длины:

Также, в отдельных случаях можно находить коэффициент упругости. Для того, чтобы понять как это делается, рассмотрим пример задачи:

К пружине подсоединен динамометр. Ее растянули, приложив силу в 20 Ньютон, из-за чего она стала иметь длину 1 метр. Затем ее отпустили, подождали пока прекратятся колебания, и она вернулась к своему нормальному состоянию. В нормальном состоянии ее длина составляла 87, 5 сантиметров. Давайте попробуем узнать, из какого материала сделана пружина.

Дано:

Решение:

Найдем численное значение деформации пружины:

Запишем:

Отсюда можем выразить значение коэффициента:

Посмотрев таблицу, можем обнаружить, что этот показатель соответствует пружинной стали.

Методики промывки отопительных систем: химический способ

При проведении данной манипуляции в основном используются три разновидности методик:

- гидропневматическая – при помощи подачи воды под давлением;

- динамическая – очистка при помощи специализированных насадок, создающих высокий уровень давления, иначе методика называется «гидроудар»;

- химическая – при помощи специализированных реактивов.

Также существует более современная методика, позволяющая производить точечную очистку. Рассмотрим более подробно химический метод очистки труб.

Процедура происходит при помощи специализированных химических реагентов и предназначенной для данной процедуры емкости, укомплектованной насосом. Такая методика считается оптимальной для осуществления промывки отопительных труб ввиду низкого качества воды, применяемой в данных системах. При этом все использованные реагенты подлежат утилизации исполнителем работ.

Стоит отметить, что в некоторых случаях применяется комплексный метод, позволяющий более тщательно провести очистку оборудования. В дальнейшем проводится повторная опрессовка техники и составляется акт промывки.

Упругие деформации. Модуль Юнга и коэффициент Пуассона. Энергия упругой деформации.

Все тела деформируемы. Изменения, вызванные действиями приложенных сил, при которых тела меняют форму и объем – деформации.

Упругие деформации – деформации, которые исчезают, после прекращения действия приложенной силы.

Пластические деформации (остаточные деформации) – деформации, которые сохраняются в теле (частично или полностью) после прекращения действия приложенной силы.

Если напряжение (сила, отнесенная к единице площади) не превышает некоторой величины (предел упругости), то деформация будет упругой.

Идеально упругие тела – тела, которые могут претерпевать только упругие деформации. Для таких тел существует однозначная зависимость между силами и вызываемыми ими деформациями.

Малые деформации – деформации, которые подчиняются закону Гука, согласно которому

деформации пропорциональны силам, их вызывающимизотропныеанизотропные

Пусть есть два стержня. Один сжимаем, а другой сдавливаем с силой (как на рисунке). Перпендикулярно к оси стержня проведем сечение . Для равновесия стержня , на его нижнее основание должна действовать сила . Нижняя и верхняя части стержня действуют друг на друга с равной силой , т.к. они деформированы. Отношение силы к площади поперечного сечения – напряжение.

Натяжение – напряжение при натяжении, .

Давление – напряжение при сжатии , где площадь сечения. Давление – отрицательное напряжение и наоборот .

– длина недеформированного стержня. – приращение длины, после приложения силы . Значит полная длина . – относительное удлинение стержня (если – относительное сжатие).

Для малых упругих деформаций натяжение (давление ) пропорционально относительному удлинению (относительному сжатию) —

(),

где – модуль Юнга (постоянная, зависящая только от материала стержня и его физического состояния).

Модуль Юнга – натяжение, которое необходимо приложить к стержню, чтобы его длина увеличилась в два раза. А две формулы выше – закон Гука.

Вычислим упругую энергию растянутого стержня. Приложим к стержню растягивающую силу и будем постепенно (непрерывно и медленно) увеличивать ее от до . Удлинение будет меняться от до . По закону Гука ,

где – коэффициент упругости.

Вся работа по растяжению стержня пойдет на увеличение его упругой энергии . Т.к. в конечном состоянии , то , то для энергии получим .

Под действием растягивающей или сжимающей силы изменяются не только продольные, но и поперечные размеры стержня. Если сила растягивающая, то поперечные размеры стержня уменьшаются. Если она сжимающая, то они увеличиваются.

– коэффициент Пуассона.

Он зависит только от материала рассматриваемого тела. Модуль Юнга и коэффициент Пуассона полностью характеризуют упругие свойства изотропного материала. Все остальные упругие деформации можно выразить через эти коэффициенты.

Post Views: 4 220

Работа деформации

Прочность материала тем выше, чем больше внутренние силы взаимодействия частиц материала. Поэтому величина сопротивления удлинению, отнесенная к единице объема материала, может служить характеристикой его прочности. В этом случае предел прочности не является исчерпывающей характеристикой прочностных свойств данного материала, так как он характеризует только поперечные сечения. При разрыве разрушаются взаимосвязи по всей площади сечения, а при сдвигах, которые происходят при всякой пластической деформации, разрушаются только местные взаимосвязи. На разрушение этих связей затрачивается определенная работа внутренних сил взаимодействия, которая равна работе внешних сил, затрачиваемой на перемещения:

А = РΔl/2 (318.4.1)

где 1/2 — результат статического действия нагрузки, возрастающей от 0 до Р в момент ее приложения (среднее значение (0 + Р)/2)

При упругой деформации работа сил определяется площадью треугольника ОАВ (см. рис. 318.1). Полная работа, затраченная на деформацию образца и его разрушение:

А = ηРмаксΔlмакс (318.4.2)

где η — коэффициент полноты диаграммы, равный отношению площади всей диаграммы, ограниченной кривой АМ и прямыми ОА, MN и ON, к площади прямоугольника со сторонами 0Рмакс (по оси Р) и Δlмакс (пунктир на рис. 318.1). При этом надо вычесть работу, определяемую площадью треугольника MNL (относящуюся к упругим деформациям).

Работа, затрачиваемая на пластические деформации и разрушение образца, является одной из важных характеристик материала, определяющих степень его хрупкости.