Оптимальная толщина стен дома из газобетона

Содержание:

- Где применяют газосиликатные блоки

- Быстрота и экономичность при работе с газосиликатными блоками.

- Что это такое?

- Нужно ли утепление газоблокам?

- Методы, применяемые в изготовлении ручек для ножей

- Преимущества и недостатки газосиликатных блоков

- Производители ячеистых бетонов

- Байпас и теплый пол

- На сколько критичны недостатки

- Монтаж силикатных блоков

- Сколько пеноблоков нужно на дом?

- Похожие записи

- Таблица 1. Основыне разновидности ячеистых бетонов

- Экологичность и простота использования

- Преимущества пистолета

- Состав и технология производства газосиликатных блоков

- Производство

- Количество и вес

- Крепление стропил односкатной крыши: доскональный разбор применяемых узлов

Где применяют газосиликатные блоки

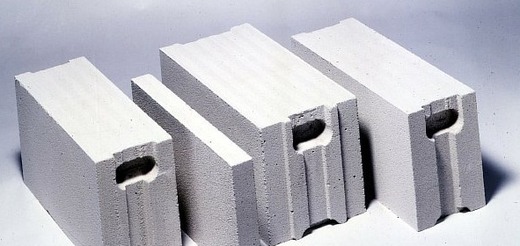

Газосиликатные блоки используются в жилом и промышленном строительстве. Этот материал применяется не только для постройки несущих элементов зданий, но и для повышения теплоизоляции, а также для защиты инженерных сетей (в частности, отопительных).

Область применения газосиликата определяется его характеристиками, в первую очередь плотностью.

- Изделия, плотность которых составляет 300–400 кг/м 3 , имеют низкий запас прочности, поэтому они используются преимущественно для утепления стен.

- Газосиликат с плотностью 400 кг/м 3 пригоден для возведения одноэтажных домов, гаражей, служебных и хозяйственных пристроек. За счет более высокой прочности материал способен выдерживать значительные нагрузки.

- Блоки с плотностью 500 кг/м 3 оптимальны в соотношении прочностных и теплоизоляционных свойств. Их часто используют для строительства коттеджей, дачных домов и других построек высотой до 3 этажей.

Наиболее прочными являются газосиликатные блоки с плотностью 700 кг/м 3 . Их применяют для возведения высотных объектов жилого и промышленного значения. Но из-за увеличенной плотности уменьшается коэффициент пористости материала и, следовательно, его теплоизоляционные свойства. Поэтому стены, построенные из таких блоков, требуют дополнительного утепления.

Процесс строительства и испытания блоков.

Быстрота и экономичность при работе с газосиликатными блоками.

Благодаря такой характеристике газосиликатных блоков как их внушительные габариты (600 на (50-500) на 250 мм) при малом весе процесс строительства протекает быстро и легко. Скорость строительства при этом возрастает действительно существенно (раза в 4) и, соответственно, уменьшаются трудозатраты. В торцах некоторых видов газосиликатного блока сформированы специальные пазы и гребни, а также захватные карманы, предназначенные для рук. Совершенно не нужно 1-1,5 см раствора в кладке, вполне достаточно клеевого слоя в 3-5 миллиметров, наносимого зубчатой кельмой, дабы надежно укрепить блок. Блоки из газобетона обладают почти идеальной конфигурацией (поскольку допустимое отклонение их граней не превышает одного миллиметра), что и дает возможность использования технологии тонкошовной кладки, заметно снижает затраты на выполнение работ. Стоимость газосиликатных блоков бывает невысока по сравнению с тем же кирпичом, но клей для выполнения тонких швов примерно в два раза дороже цены песчано-цементного раствора, зато расход материала при производстве кладки газобетонного блока снижается примерно в шесть раз. В конечном итоге получаемая тонкошовная кладка даёт возможность втрое снизить затраты на кладочный раствор, кроме того, ввиду минимальной толщины соединительного клея уменьшаются мостики холода в стенах и дом получается теплее.

Что это такое?

Если говорить максимально просто, то газосиликатный кирпич – это одна из разновидностей пористого бетона. На выходе материал получается довольно пористым, но при этом его прочностные характеристики полностью соответствуют параметрам бетона. Основное отличие заключается в весе. Газосиликатные блоки менее тяжеловесны – снижение параметра достигается за счет пустот внутри пор.

В XVIII столетии строители часто добавляли в бетон кровь быка или свиньи и получали некий прототип современного газобетона: при перемешивании компонентов, белок крови вступал в химическую реакцию с остальными веществами, и в результате появлялась пена, которая при застывании и трансформировалась в прочный стройматериал.

Один из самых известных в Советском Союзе инженеров М. Н. Брюшков еще в 30-е годы прошлого столетия отметил, что при добавлении в цемент выжимки растения под названием «мыльный корень», произрастающего в республиках Средней Азии, смесь сразу же начинает сильно пениться и увеличиваться в размерах. При застывании пористость сохранялась, а прочность существенно возрастала. Однако наиболее значимую роль в создании газосиликата сыграл шведский технолог Альберт Эриксон, который создал уникальную технологию производства материала методом добавления к цементу газообразующих химических компонентов.

На сегодняшний день газосиликатные кирпичи изготавливают из цемента с добавлением песка и гашеной извести. Затем смесь пропускают через автоклавы и подвергают вспениванию с добавлением специальной магниевой пыли и алюминиевого порошка.

Готовую субстанцию разливают по формам, подвергают высыханию и затвердеванию, что достигается двумя основными способами:

- в естественных условиях;

- в автоклаве под воздействием высокой температуры и сильного давления.

Более качественные блоки получаются при сушке автоклавным способом. В этом случае они становятся более прочными и стойкими к внешним неблагоприятным условиям.

Таким образом, видно, что газосиликатный блок представляет собой довольно незамысловатый состав из недорогих и повсеместно продаваемых компонентов, поэтому материал довольно выгоден при жилищном строительстве.

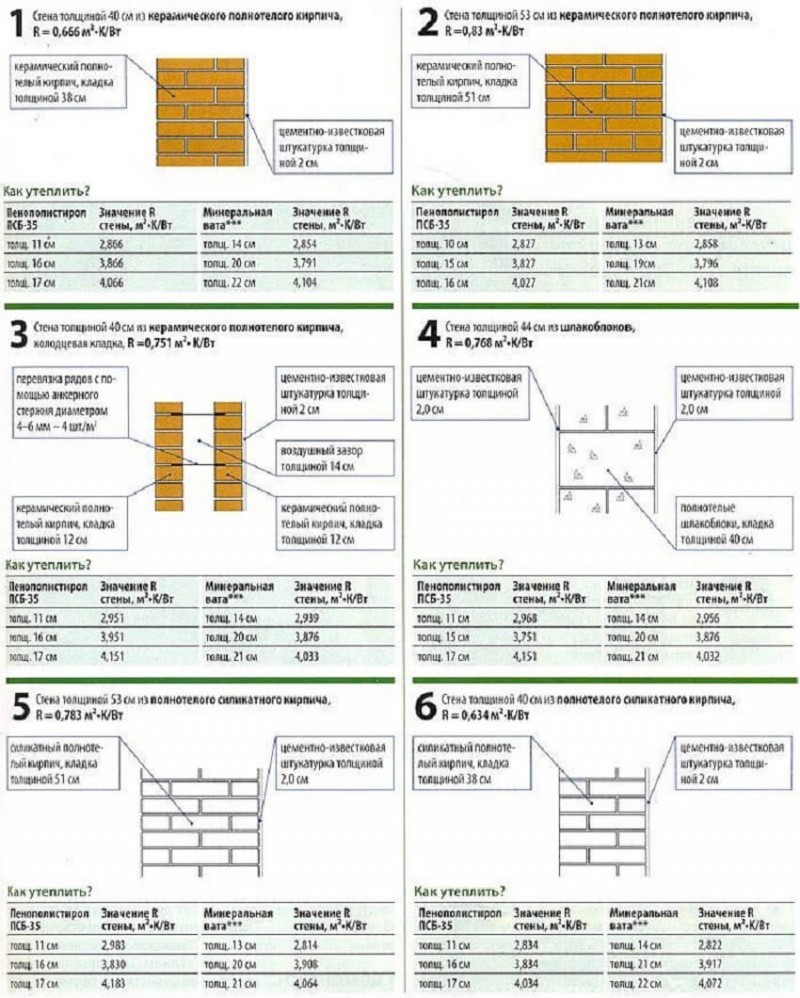

Нужно ли утепление газоблокам?

Рекомендованная ГОСТом толщина стен из газобетонных блоков составляет 30 см. В теплом климате достаточно только возвести постройку. В прохладных регионах организуют наружное утепление конструкции для сдвижения точки росы и защиты пор от проникновения влаги. Теплоизволяция реализуется двумя способами.

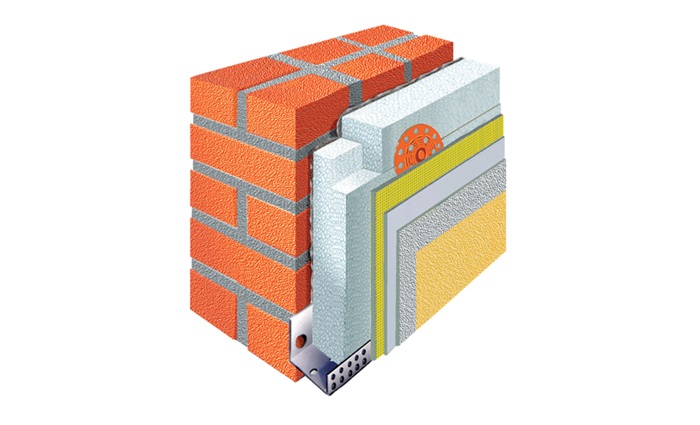

Технология «мокрого фасада»

Утепление стен из газосиликатных блоков выполняется по принципу наклеивания материала и дальнейшего оштукатуривания. Используют два типа теплоизолятора:

- экструдированный пенополистирол. Производится в виде плит, выполняет роли гидроизолирующей «рубашки» и теплоизоляции. Пенополистирол отличается дорогой стоимостью, может полностью помешать паропроницаемости кладки;

- пенопластовая облицовка. Удобнее всего работать с плитами плотностью 25 кг/м3. Паропроницаемое покрытие можно подобрать под любые размеры газосиликатных блоков.

Укладка минваты

Утеплить дом из газосиликатных кирпичей можно паропроницаемой базальтовой ватой. Минус недорого материала – понижение теплопроводности постройки до 9 % при минимальном увлажнении. После укладки базальтовую плиту обязательно оштукатуривают.

Достаточная толщина стен позволяет строить из газосиликата межкомнатные перегородки, постройки для частного сектора, капитальные здания – гаражи, бани или жилые дома.

Методы, применяемые в изготовлении ручек для ножей

Преимущества и недостатки газосиликатных блоков

Любой строительный материал имеет характерны достоинства и недостатки, определяющие область его применения. Рассмотрим более детально плюсы и минусы ГСБ.

Плюсы газобетона

К главным преимуществам газосиликатных блоков можно отнести:

- умеренный вес . Для сравнения, аналогичный по объему бетонный блок весит в 5 раз больше. Это позволяет разгрузить фундамент, а также упрощает доставку и укладку;

- высокую прочность изделий на сжатие . Для блока марки Д500 этот показатель составляет 40 кг/см2; Такая прочность позволяет возводить даже 5 этажные дома;

- уникальные теплоизоляционные свойства. По этому показателю ГСБ превосходят бетонные аналоги в 8 раз;

- пористую структуру блоков. Такая структура увеличивает звукоизоляционные характеристики материала. По этому критерию ГСБ превосходит кирпич в 10 раз;

- экологическую безопасность . Газосиликатные блоки изготавливаются из натуральных материалов, не вызывают аллергических реакций и не выделяют в атмосферу токсичных соединений;

- высокую степень пожарной безопасности. ГСБ не только не горят, но и препятствуют распространению огня.

- высокую паропроницаемость . Этот параметр у газобетона сопоставим с показателями натуральной древесины. Наличие этого свойства позволяет создать в помещении здоровый комфортный микроклимат.

Минусы газоблоков

Наряду с существенными достоинствами ГСБ имеют и существенные недостатки:

- Малая механическая прочность . На стену из газобетонных блоков не рекомендуется вешать тяжелые предметы мебели, поскольку при забивании крепежа блоки могут крошиться и трескаться;

- Невысокая морозостойкость . При резких колебаниях температуры возможно разрушение структуры материала;

- Повышенное водопоглощение. Пористая структура ГСБ способствует интенсивному поглощению влаги, что отрицательно сказывается на прочности и долговечности материала при понижении температуры;

- Малая степень адгезии к цементно-песчаным штукатуркам . Нанесение на поверхность газобетона таких штукатурных составов чревато отслоением. Применение для наружных работ гипсополимерных смесей также нежелательно, поскольку такие составы плохо переносят перепады температуры;

Несмотря на перечисленные выше недостатки, благодаря своим преимуществам и доступной стоимости, ГСБ получили в частном строительстве самое широкое распространение. Рассмотрим несколько примеров.

Производители ячеистых бетонов

Разнообразие строительной продукции, представленной на строительном рынке, делает выбор материала затруднительным

Знать основных, рейтинговых производителей качественных изделий из газобетона, не спутать их пенобетонными, изучить каталоги на продукцию в интернете важно

ГОСТ допускает диапазон по техническим характеристикам изделий. Можно купить газобетонные блоки 400, которые подойдут для возведения стен двухэтажного дома и такие же, но по классу ниже, меньшей прочности. Выбрать надежного производителя поможет изучение рейтингов и отзывов строителей на продукцию.

Производство автоклавного газобетона организовано крупными компании во всех регионах. Но застройщики чаще выбирают строительный материал брендов Bonolit, Ytong, Aerostone. На российском рынке спрос на товары этих производителей 44 % от общего.

Строителю стоит обратить внимание, выработка продукции перечисленных брендов только автоклавная, с использованием портланд цемента М500. Строгое соблюдение технологии позволяет получить строительные материалы с усиленными качествами:

- Возведение самонесущих стен в трехэтажном здании.

- Выдерживает до 100 циклов замораживания.

- Качественное звукоподавление, как результат мелкопористости

- Огнестойкость – выдерживает 800 С в течение 4 часов, не оплавляясь..

Однако из этих трех известных производителей, лучшим называют товар бренда Ytong.

Газобетонные блоки Ytong

Газобетонные блоки Ytong производятся для российского рынка в Подмосковье, поэтому их цена не завышена пошлиной. Некогда отдельная фирма «ИТОНГ» при слиянии с другим немецким производителем, организовали концерн Xella.

Компания является разработчиком разновидности ячеистых бетонов. Газоблоки изготавливают из натуральных компонентов, продукция считается экологически безопасной. Линейка строительных компонентов из газобетонов отличается разнообразием готовой продукции.

Газобетонные блоки Бенолит

Несколько заводов в европейской части России позволяют компании создавать не только перегородки и стеновые газобетонные блоки Bonolit. Современное оборудование, компоненты высокого качества позволили создать продукты, близкие по качеству к немецким, и превзойти их по отдельным позициям.

Ассортимент продукции велик. Здесь производят П- образные перегородки, перемычки, сухие строительные смеси и клей для укладки газоблоков. Производитель рассчитывает на службу конструкции в течение 100 лет.

Газобетонные блоки Аэростоун

По меркам строительной индустрии завод расположенный в г. Дмитрове молодой, работает первый десяток лет. Способ производства блоков автоклавный. Материал рассчитан на малоэтажное строительство.

Покупатели считают достоинством высокий уровень точности габаритов. Стоимость кубометра изделий ниже, чем у конкурентов, 3 400 рублей. В линейке газобетонные блоки aerostone, материал с плоскими гранями, перегородочный. Газоблоки удобны для ручной укладки – при длине 62,5 см, их высота 20 и 25 см.

Предлагаем список других компаний, продукция которых отвечает запросам покупателя на качество:

- Известна и уважаемая среди профессионалов компания «Аэрок СПб» начала производство газобетонов на оборудовании Wehrhahn в 2004 году. Это единственное предприятие в РФ выпускающее газобетонные блоки 300 с прочностью В2.

- «ЕвроАэроБетон» – предприятие размещается в г Сланцы Ленинградской области, работает по немецкой технологии.

- Воронежский комбинат строительных материалов освоил выпуск автоклавных газоблоков.

- «ЛСР Строительство-Урал», немецкое оборудование и технологии.

- Казанский ЗССМ 14 лет тому назад наладил выпуск газоблоков.

Есть предприятия по выпуску газобетона или включившие нитку в основное производство в Сибири, на Дальнем Востоке. При этом в производстве используются автоклавы или сушка происходит в естественных условиях в течение 28 дней.

Выбирая газобетонные блоки 600 или более низкой марки, обращайте внимание на авторитет производителя, не покупайте материал неизвестного происхождения. Лучшая неприятность – появление трещин на блоках

Нестандартный материал труднее укладывать, подгонять. Возникнет перерасход клеевого состава, образуются заметные мостики холода.

Байпас и теплый пол

Так называемая обводная линия при монтаже систем “теплый пол” – это часть смесительного узла. Она применяется постоянно и без нее система не сможет нормально работать. Вода, движущаяся по подающей части трубопровода, имеет температуру в 80 градусов и выше. В контуре температура воды должна быть не выше, чем 45 градусов.

Чтобы подготовить теплоноситель, применяют смесительный узел со специальным трехходовым клапаном. Он способен пропустить лишь нужно количество воды. Остальной теплоноситель будет двигаться по байпасу. Там он смешается с водой, выходящей из коллектора, и отправится к котлу.

На сколько критичны недостатки

- Низкий запас прочности. Материал с низкой плотностью (300–400 кг/м 3 ) имеет сравнительно невысокие прочностные характеристики. Поэтому при строительстве необходимо в обязательном порядке выполнять работы по армированию стен.

- Гладкие поверхности. Лицевые части газосиликатных блоков имеют гладкую поверхность с низким коэффициентом шероховатости. Из-за этого ухудшается адгезия с отделочными материалами, что усложняет процесс отделки стен штукатуркой и другими покрытиями.

- Низкая влагостойкость. Из-за увеличенной пористости материал чувствителен к повышенной влажности. Вода и водяной пар проникают во внутренние микропоры и при замерзании увеличиваются в объеме, разрушая блоки изнутри. Поэтому стены из газосиликата нуждаются в дополнительной гидроизоляции.

Монтаж силикатных блоков

Силикатный блок, размеры которого были упомянутые выше, должен укладываться лишь после тщательной подготовки основания. Для этого монтируется отсечная гидроизоляция из рулонного материала по типу рубероида. Можно использовать полимерный или битумный материал. Поверхность выравнивается гребенкой, после на основание гидроизоляции укладывается раствор.

После укладки первого блока важно проверить его положение по горизонтали и вертикали. Самым важным будет первый ряд

Ему следует уделить особое внимание. Выравнивать блоки нужно резиновой киянкой

Многие домашние мастера полагают, что сэкономят, если будут использовать при кладке цементно-песчаный раствор. Однако в этом случае дешевизна материала – лишь иллюзия.

Расход раствора в процессе работы заставит делать новые порции смеси, а вот кладка блоков на клей будет протекать экономичнее и быстрее. Но следует помнить о том, что клей стоит дороже обычного раствора в два раза, однако его расход меньше. Если блоки будут иметь правильную форму, а мастер решит использовать специальный клей, то это исключит возникновение мостиков холода. Элементы удастся подогнать друг к другу, исключая возможность появления конденсата, сквозняков, плесени и теплопотерь.

Силикатный блок, размеры которого были упомянуты выше и должны быть подобраны с учетом внешних условий, обычно укладывается с толщиной шва не больше 3 мм. Если приходится выстраивать дом в холодное время, то к клеевому раствору необходимо добавить противоморозные компоненты, они исключают возникновение высолов.

Работу с клеем необходимо начинать с его разведения до консистенции густой сметаны. Нанесение состава осуществляется специальным ковшом или мастерком. Как только это удастся сделать, поверхность необходимо разровнять шпателем с зубцами. Затем уложенный ряд выравнивается по уровню. Если на поверхности блоков образовались осколки или мусор, что происходит после перерыва в работе, то избавить ее от загрязнений можно с помощью щетки с жестким ворсом.

Сколько пеноблоков нужно на дом?

Любой строитель по призванию или же строитель по нужде постоянно пытается как можно точнее высчитать количество того или иного материала, который потребуется для возведения объекта. С устройством подсчета строительного материала в специализированных организациях все ясно, ведь там за этими поставками следят обученные люди, которые производят сложные математические вычисления и анализируют.

Но как же быть тем, кто решил возвести дом на собственном земельном участке или на даче? Для этого необходимо произвести некоторые вычисления, которые нужны как для экономии средств, так и для экономии времени и места под строительный материал. С расчетом мешковых тар будет проще, но вот при подсчете количества кирпича или же блока — не все так просто.

В случае, если выбор пал на строительства дома при использовании блоков, то для их подсчета нужно обязательно знать размер одного блока и размер площади стен, которые необходимо возвести.

Блоки укладываются в определенном порядке и это дает некоторое облегчение в подсчете. Поэтому при правильном подсчете нужного количества строительного материала, можно изрядно сэкономить на собственных денежных средствах.

К примеру, если дом имеет размеры:

- Длина 6 метров.

- Ширина 6 метров.

- Высота 3 метра.

То первым делом нужно высчитать периметр постройки, в нашем случае он равен 24 метрам. Площадь стен дома будет составлять 72 квадратных метра. Но не все так однозначно, ведь на стенах имеется некоторое количество проемов (дверные и оконные), размер которых вовсе не пригодится для постройки. Поэтому их параметры нужно вычесть из общей площади стен.

Итак, пусть общая площадь стен уже с учетом всех проемов составляет 58 квадратных метров, то следующим этапом станет подсчет количества блоков. Стандартный пеноблок имеет размеры 200*300*600 миллиметров, а толщина стен в данном блоке будет равна 30 сантиметрам.

Теперь нетрудно подсчитать какой объем блоков нужно будет закупать для возведения стен в доме:

Нужно площадь стен умножить на толщину стены, и это будет равно 58*0,3=17,4 кубических метра. Зная, что в одном кубическом метре 27 пеноблоков можно легок подсчитать, какой количество блоков будет в 17,4 кубических метрах.

И это будет равно:

27*17,4=481 штука.

Расположение пеноблоков плашмя

В случае, если строительство дома происходит так, что блок лежит на поверхности плашмя, то для такого возведения дома также необходимо узнать наиболее точное количество пеноблоков, которые понадобятся для возведения каркаса дома. Для это, периметр дома — 24 метра нужно умножить на 0,3 и на высоту 3 метра.

В результате будем иметь 21,6 кубический метр. Зная, что в одном кубическом метре находится 27 блоков, нетрудно посчитать, что понадобится 583,2 блока. Но не стоит забывать про то, что некоторые блоки имеют деформацию или вовсе бракованные. Поэтому нужно будет закупить еще несколько десятков пеноблоков.

Расположение пеноблоков вертикально

Если строительство стен происходит так, что пеноблок опирается на поверхность своей меньшей стороной, то для решения вопроса о количестве блоков необходимо:

периметр дома 24 метра умножить на 0,2 метра и на высоту 3 метра. В результате подсчета будем иметь 14,4 кубических метра пеноблока, а это равно 388,8 блокам.

Похожие записи

Таблица 1. Основыне разновидности ячеистых бетонов

| Сокращенное название | Кремнеземистый компонент | Порообразователь |

| На цементном вяжущем | ||

| Газобетон | Песок | Газообразователь |

| Газозолобетон | Зола ТЭС | —»— |

| Пенобетон | Песок | Пенообразователь |

| Пенозолобетон | Зола ТЭС | —»— |

| На известковом (силикатном) вяжущем | ||

| Газосиликат | Песок | Газообразователь |

| Пеносиликат | —»— | Пенообразователь |

| Газозолосиликат | Зола ТЭС | Газообразователь |

| Пенозолосиликат | —»— | Пенообразователь |

| Газосиликальцит | Песок | Газообразователь |

| На смешанном (известково-цементном) вяжущем | ||

| Газосиликатобетон | Песок | Газообразователь |

| Пеносиликатобетон | —»— | Пенообразователь |

| Газосиликатобетон | Зола ТЭС | Газообразователь |

| Пенозолосиликатобетон | —»— | Пенообразователь |

| На шлаковом вяжущем | ||

| Газошлакобетон | Песок | Газообразователь |

| Пеношлакобетон | —»— | Пенообразователь |

| Газошлакозолобетон | Зола ТЭС | Газообразователь |

| Пеношлакозолобетон | —»— | Пенообразователь |

| На сланцезольном (высокоосновном) вяжущем | ||

| Газосланцезолобетон | Песок | Газообразователь |

| Пеносланцезолобетон | —»— | Пенообразователь |

Ячеистые бетоны по своему назначению в соответствии с ГОСТ 25485-89 «Бетоны ячеистые. Технические условия» классифицируются на:

- конструкционные (1000-1200 кг/м3);

- конструкционно-теплоизоляционные (500-900 кг/м3);

- теплоизоляционные (300-500 кг/м3).

У конструкционных газобетонов высокая плотность и, соответственно, высокая несущая способность. Тогда как, теплоизоляционные блоки из-за более низкой плотности обладают высокой теплоизолирующей и более низкой несущей способностью.

Экологичность и простота использования

По мнению пользователей, успех описываемого материала обусловлен тем, что он обладает уникальными свойствами, ведь силикатные изделия почти полностью состоят из песка, которого в общей массе 92%. Он всегда есть в наличии и отвечает за экологическую безопасность, что снижает себестоимость изделий.

Покупателям нравится, что силикатные пазогребневые блоки имеют специальные выемки и гребни, которые позволяют выполнять кладку без заполнения вертикальных швов клеем. Укладка таких изделий осуществляется с помощью клеевого шва, толщина которого составляет пять миллиметров или меньше.

Преимущества пистолета

Данный инструмент выполнит большую часть работы без вмешательства человека. Кроме того, разнообразие моделей, которые отличаются конструктивными особенностями, позволяет использовать инструмент для нанесения любых типов штукатурки, а также для окрашивания поверхностей или обустройства наливных напольных покрытий.

Следует также сказать, что покрытие, которое было нанесено пистолетом отличается плотностью, а воздушные поры в нем практически отсутствуют, что делает его более долговечным, чем в случае с ручным вариантом нанесения. Скорость проведения работ может достигать 60 квадратных метров в час, поэтому один человек сможет за день провести отделку целой комнаты.

Картушный пистолет позволяет произвести работы быстрее и создать более плотное покрытие

Состав и технология производства газосиликатных блоков

Смесь для производства газосиликатных блоков имеет следующий состав:

- вяжущее (портландцемент по ГОСТ 10178-76, извести-кипелки кальциевой (по ГОСТ 9179-77);

- силикатный или кремнеземистый наполнитель (кварцевый песок с 85% содержанием кварца, зола-уноса и т.п.);

- известь, с содержанием оксидов магния и кальция более 70%, и скоростью гашения до 15 минут;

- вода техническая;

- газообразующая добавка (алюминиевая пудра и другие).

Газосиликат принадлежит к классу облегченных ячеистых бетонов. Этот материал представляет собой смесь, состоящую из 3 основных компонентов: цемент, вода и наполнители. В роли наполнителей могут выступать известь и кварцевый песок в соотношении 0,62:0,24. Отдельно стоит поговорить о добавках, которые и придают газосиликату его индивидуальные характеристики. В роли добавки выступает мелкая алюминиевая пудра. Все эти составляющие тщательно перемешиваются, и при определенных соблюдаемых условиях происходит вспенивание всех этих материалов. При реакции пудры алюминиевой с известью выделяется водород. Огромное количество выделяемых пузырьков водорода и составляет пористую структуру, которая является основным отличительным признаком газосиликата. По своей структуре напоминает бетонную «губку», так как весь объем блока состоит из ячеек (пузырьков диаметром 1-3 мм).

Газосиликатные блоки

Ячеистая структура составляет почти 85% объема всего блока, поэтому данный материал отличается весьма легким весом. Сначала в специальном смесителе в течение 5 минут готовится смесь компонентов, в которую входит портландцемент, мелкофракционный песок (кварцевый), вода, известь и газообразователь (чаще всего, это суспензия из алюминия). Водород, образованный реакцией между алюминиевой пастой (пудрой) и известью, образует поры. Пузырьки размерами от 0,6 до 3 мм равномерно рассредоточиваются по всему материалу.

В металлических емкостях или формах протекают основные химические реакции. Смесь подвергается вибрации, способствующей вспучиванию и схватыванию. После затвердения, все неровности с поверхности снимаются стальной струной. Пласт разделяется на блоки, и затем они отправляются в автоклавную установку. Конечная калибровка готовых блоков осуществляется фрезерной машиной.

Газосиликатные блоки изготавливаются только автоклавным способом. Газобетонные блоки могут изготавливаться как автоклавным, так и неавтоклавным способом (естественное затвердение смеси):

- Автоклавная обработка. Данный этап значительно улучшает технические характеристики газосиликата. Здесь в течение 12 часов при высоком давлении проводится обработка паром, температура которого составляет почти 200°С. Такой процесс нагрева делает текстуру более однородной, тем самым улучшая прочностные свойства (не менее 28 кгс/м²). Его удельная теплопроводность составляет 0,09-0,18 Вт (м∙К), что позволяет возводить стены в один ряд (400 см) практически в любых климатических условиях, но исключая северные районы.

- Неавтоклавная технология. Заключается в естественном затвердении смеси: увлажнение и сушка в естественных условиях. В этом случае его вполне можно произвести своими руками, так как здесь не требуется специального оборудования. Прочность блоков при таком производстве не превышает 12 кгс/м².

Первая разновидность стоит дороже. Это обусловлено значительными затратами на изготовление, а также лучшими техническими характеристиками газосиликатных блоков, произведенных таким методом. Они значительно прочнее, их коэффициент теплопроводности меньше. Поры внутри такого газосиликата распределены исключительно равномерно, что сказывается на четком соответствии материала заданным параметрам.

Производство

Для получения газосиликатных блоков сначала готовят сырье.

- Песок мелется в мельнице, отфильтровываются крупные частицы.

- В измельченный песок добавляются цемент, негашеная известь и алюминиевая пудра. В специальных газобетоносмесителях сырье смешивается с водой и добавляется газообразователь.

- На выходе получается однородная пористая масса с пустотами 1-3 мм.

- В следующем цехе смесь заливают в формы и выдерживают полуфабрикат до приобретения пластичной прочности сырца (0,15-004 МПа). Получившиеся плиты подгоняют под стандартные размеры для последующей разрезки на блоки.

- Следующим элементом производственной цепочки является резательный цех. В нем массивы режут на необходимые блоки заданных размеров.

- Заключительный этап – автоклав. В нем блоки подвергаются тепловлажностной обработке под давлением. Затвердение готовых блоков происходит при температуре до 200 градусов по Цельсию и при давлении в 10-12 атмосфер. При подобных условиях образуется синтетический минерал, не имеющий аналогов в природе. Степень кристаллизации минерала – его прочностная характеристика.

Наиболее известные производители газосиликатных блоков на сегодняшний момент:

- Бонолит;

- Грас;

- Ytong;

- Поритеп;

- El Block;

- Борский завод газосиликатных изделий (на рынке более 80 лет).

Количество и вес

В одном кубическом метре

Начинают с определения объема 1 штуки блока из газобетона. Его вычисляют, умножая все три основных показателя. К примеру, 40х62,5х25 см в итоге дают 0,0625 куб. м. на 1 шт. самого большого размера. Теперь требуется вычислить, сколько будет 1: 0,0625. Вывод закономерен: в 1 кубе размещается 16 газобетонных блоков.

Сначала потребуется определиться точно с нужными величинами. Если применяются блоки 200х300х600 мм, ситуация меняется. Объем единичного блока составит 0,036 куб. м. При использовании конструкций размером 250х300х600 мм суммарный объем достигает уже 0,045 куб. м. То есть в 1 м3 входит 27 и 22 блока соответственно.

В поддоне

Пересчитывать объем на поддон сразу не стоит, как и подсчитывать, сколько весит один блок. Надо сначала внести поправку на 5, а иногда на 10% избытка, которые должны быть добавлены. Дело в том, что при реальном строительстве всегда может возникнуть перерасход деталей. О производственном браке стоит тоже помнить: он бывает даже на первоклассных линиях.

Полноценный расчет предполагает еще и определение нагрузок, которые будут действовать на фундамент. Эти нагрузки вычисляются сообразно массе стройматериала в заданном объеме.

Есть 4 основных категории продукции, различающиеся по виду наполнителей:

- особо легкая и крайне пористая (примерно 500 кг на 1 куб. м);

- легкая (для заполнения применяется ракушечник или керамзит, плотность до 1800 кг на 1 м3);

- тяжелая (от 1800 до 2500 кг) продукция;

- исключительно тяжеловесная (масса 1 куб. м. варьируется от 2,5 до 3 тонн).

Очень важно, чтобы построенный из газобетона дом оправдал себя экономически. В противном случае, даже относительная дешевизна самого материала не выручает

Увеличив толщину стен, чтобы заведомо обеспечить приличный уровень теплоизоляции, тем самым повышают общие расходы. Последующая экономия топлива или электрического тока может и не оправдать сделанных вложений. Стандартные требования предусматривают, что в домах, где живут люди, колонны и простенки из газобетона автоклавной обработки в несущих стенах должны быть ровно 0,6 м в толщину.

Для самонесущей стены этот показатель на 50% меньше, то есть составляет 0,3 м. Обычно считается, что при возведении построек нужно руководствоваться указаниями СНиП по поводу тепловой изоляции. На деле эти указания не отличаются строгостью. Есть ряд оговорок, позволяющих сократить реальные показатели, отталкиваясь от «пользовательского подхода». Для сокращения толщины стен по сравнению с нормативами, нужно учитывать относительный расход топлива.

Его доля, приходящаяся на 1 куб. м., должна обеспечивать такой перепад температур, чтобы невозможно было появление росы на внутренних стенах. Как показала практика, сокращая норму теплового сопротивления стен, повышают затраты горючего лишь в малой степени.

Многое зависит от:

- климата местности;

- силы и направления ветров;

- качества теплоизоляции;

- надежности источника тепла;

- используемого топлива;

- КПД генерации;

- экономической целесообразности тех или иных шагов.

При подсчете количества блоков, укладываемых на 1 поддон, нужно учитывать то, что размеры самих поддонов могут и не быть равными 1 м3.

Кроме этого габарита, соответствуют нормам еще такие стандарты:

- 0,9;

- 1,44;

- 1,8 куб. м.

Если на данные поддоны выкладывать газобетонные блоки величиной 0,6х0,3х0,2 м, то получится соответственно:

- 25;

- 40;

- 50 штук.

Специалисты отмечают, что при покупке крупных партий стройматериалов округлять расчетные значения нежелательно. Может оказаться излишне высокой «Цена» промаха. Сложнее всего произвести расчет, если используются как нестандартные блоки, так и нестандартные поддоны. В таком случае габариты пачек составляют, добиваясь ширины 1 м, высоты 120 см и длины 80 см. В сумме такая укладка занимает 0,96 кв. м.

При размещении подобным способом блоков габаритами 60х30х20 см реальные потери составят 60% по объему. Когда идет отгрузка по крупному заказу для строительства большого дома, это очень существенно. К сведению: когда заказанные блоки получены, требуется сверить настоящие цифры с теми, которые указаны в сопроводительной документации. Часть производителей закладывает в газобетон различные отходы, понижающие качество готового продукта. Потому надо внимательно измерять размеры и массу каждого привезенного блока.