Станок для холодной ковки своими руками

Содержание:

- Навигация

- Станки для холодной ковки своими руками

- Изготовление улитки

- Приемы и способы технологии

- Использование покупных (локальных) красок

- Приемы холодной деформации

- Процесс ковки

- Пошаговый технологический процесс изготовления обратного завитка на станке «Улитка»

- Как правильно подобрать станок для холодной ковки: основные критерии выбора

- Понадобится

- Как сделать телефонную глушилку своими руками

- Особенности размещения

- Торсионы — ручная ковка

- Оборудование для горячей ковки

- Какую модель выбрать

- Волна и зигзаг

- Заключение

Навигация

Станки для холодной ковки своими руками

Станки для холодной ковки, изготовленные своими руками, популярны в частным мастерских, гаражах. Кузнецы самостоятельно изготавливают приспособления для обработки металла, чтобы не тратить деньги. Этапы создания ручного оборудования:

- Изначально нужно выбрать вид изготавливаемого станка. Улитка должна иметь неподвижную спираль на рабочей поверхности, самодельный гнутик неподвижные валы и центральный подвижный элемент, торсион два типа зажимов, один из которых подвижный.

- На бумаге начертить чертёж будущего приспособления. Обозначить точные размеры, подвижные, крепёжные элементы.

- Сделать рабочую поверхность, на которой будут расположены остальные элементы.

После подготовки чертежа нужно собрать инструменты, расходные материалы. К ним относятся:

- Толстолистовая сталь для создания станины, рабочей поверхности, корпуса ручного приспособления.

- Крепежные элементы — гайки, болты.

- Болгарка.

- Инструмент для гибки металла.

- Сварочный аппарат.

- Шлифовальная машинка.

- Пассатижи.

- Дрель со сверлом по металлу.

- Разметочный инструмент.

Чтобы изменять форму металлических заготовок, оборудование должно изготавливаться из металлов с высоким показателем прочности. Сначала нужно подготовить все элементы будущего приспособления по отдельности. Далее требуется соединить их с помощью сварочного аппарата. Соединительные швы обработать шлифовальной машинкой, покрыть защитным антикоррозийным составом.

Дополнительно необходимо подготовить рабочее место, продумать где будут расположены кузнечные тиски. Выделить область для соединения отдельных элементов изготавливаемого изделия. Работать с металлическими листами в перчатках. Сваривать элементы, используя защитную маску. Перед работой проверять надёжность крепления элементов.

Изготовление улитки

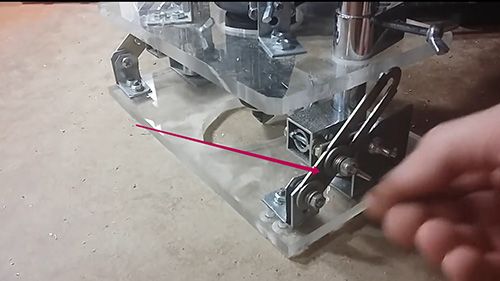

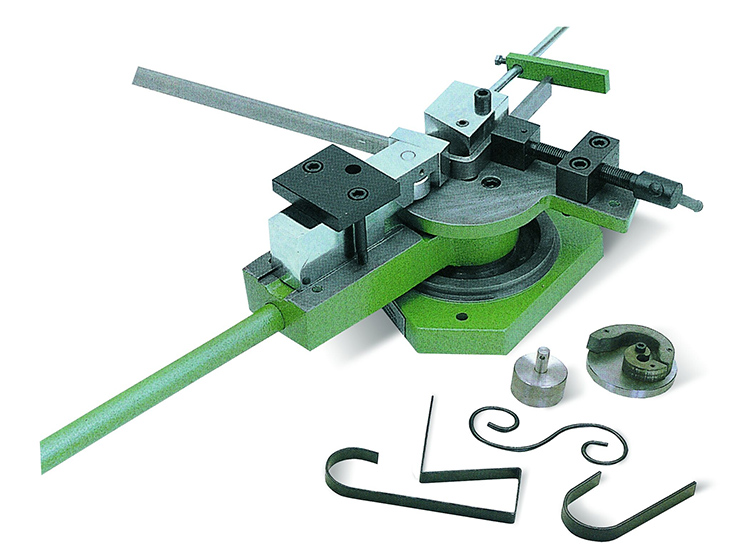

Несколько устройств представлено на рисунке. Примерно так (в основе) и должно получиться.

Сборка улитки своими руками – это один из вариантов самостоятельного конструирования, когда давать рекомендации с указанием точных параметров всех составных частей не имеет смысла. Здесь необходимо ориентироваться на собственное представление о том, что и как будет гнуться (радиусы, количество витков спирали и так далее). Но если станет понятна суть процесса изготовления, то сама сборка сложностей не вызовет.

Устройство рабочего стола

Процесс холодной ковки требует приложения больших усилий. Если уже есть готовый верстак, то, возможно, придется его укрепить. При изготовлении улитки с нуля каркас стола делается только металлическим – швеллер, уголок, труба толстостенная.

Понятно, что столешница также должна быть металлической. В процессе работы улитки она будет подвергаться как статическим, так и динамическим нагрузкам. Следовательно, обычный лист железа не подходит. Только плита, и не менее 4 мм.

Разметка и монтаж «навесного» оборудования

Пожалуй, самый творческий этап работы. Своими руками можно сделать все. Но как, с учетом перспективы или ограничившись производством однотипных образцов?

Вариант 1. Самый простой. Смысл операции в том, что на столешнице прорисовывается контур спирали.

По сути, это эскиз будущих фигурных деталей, к примеру, из прутка. После этого достаточно из толстого полосового железа, согнутого по радиусу, вырезать несколько сегментов. Они привариваются к столешнице, и механизм для изгиба в основе своей готов.

Кому-то более привлекательным покажется такое исполнение – с цельной полосой.

Но практика показывает, что с такой улиткой работать сложнее. Например, при выемке из нее готового изделия возникнут определенные трудности.

Вариант 2. То же, но прорисовывается несколько контуров. Вдоль каждого высверливаются отверстия, в которых нарезается резьба. Остается лишь заготовить шаблоны для сегментов-упоров. Своими руками их делают, как правило, из плотного картона или фанеры.

По ним из металла изготовляются накладки, в которых после очередной разметки также высверливаются отверстия, совпадающие с посадочными «гнездами» в плите. Такая конструкция позволит на одном столе организовать производство спиралевидных заготовок с различными радиусами. Придется лишь, в зависимости от формы изгиба, устанавливать соответствующие сегменты в определенных местах. Их крепление к основе – болтовое. Можно поступить и по-другому. Вместо таких упоров ставить цилиндрические.

Для фиксации они притягиваются болтами (снизу плиты) или изготавливаются сразу с ножками (+ резьба) и вкручиваются в столешницу. С ними гораздо удобнее. А если есть собственный , то выточить своими руками – дело на пару часов.

Вариант 3. Приготовить несколько съемных модулей, которые менять по мере необходимости.

Сборка улитки

Устанавливается лемех, крепятся рычаги, боковой упор. Все это хорошо видно на рисунках.

В дело пойдет все, что есть в сарае (гараже, на чердаке) – обрезки труб, прутка, уголка и тому подобное. Если понятен принцип работы улитки, то никакие подсказки более и не требуются.

Проверка работоспособности

Это всегда подразумевается, поэтому без комментариев.

В принципе, сделать улитку для холодной ковки – это не так уж и сложно. Тем более что какого-то единого стандарта на подобные устройства не существует. Кто-то скажет – а не проще ли купить заводскую модель? Во-первых, как уже сказано, придется долго искать. Во-вторых, не факт, что ее возможности совпадут с фантазиями мастера. В-третьих, придется облегчить кошелек примерно на 19 000 (ручная) и на 62 000 (электрическая модель) рублей, как минимум.

Успехов в изготовлении улитки своими руками!являются универсальными декоративными элементами , применяющимися для дополнения дизайна разнообразных по форме изделий. Для изготовления деталей подобного типаиспользуется механизированное оборудование, а также ручные инструменты и приспособления . Некоторое оснащение продается по достаточно высоким ценам. Но существует также возможность изготовления (сборки) оборудования своими руками.

Приемы и способы технологии

В холодной ковке используют простые приемы деформации металла:

- гибка;

- кручение;

- протяжка;

- чеканка.

Технология изготовления простая. Необходимо прочно закрепить конец заготовки и гнуть его с помощью инструмента вокруг оправки определенной формы и размера. В зависимости от диаметра выбранной оправки, гибка позволяет создавать вензеля и завитки разного размера и направления.

Кручение вдоль оси требует большого усилия и самых простых тисов для перекручивания проката. Смотрится витой прут только если прокат ребристый. На круглом ничего не видно.

Протяжка меняет сечение заготовки. Ею чаще всего выполняют заостренные края прута. При навивке просто оттягивают, чтобы элемент выглядел красиво. На верхний край оград сплющивают и заостряют, делая пики и увеличивая неприступность своего участка.

Чеканка делается по листу. Ударами с обратной стороны, постепенно изменяется форма материала, создается объемный рисунок или элемент для большого полотна.

Использование покупных (локальных) красок

Влюбленные птицы (попугаи-неразлучники) от Марии Стежко

Давайте представим, что вам понадобилось нарисовать жизнь тропического леса: огромные растения, яркие птицы, красивые бабочки, в общем, все то, где нужны разные оттенки зеленого. Это как раз тот вариант, где использование красочных локальных цветов будет считаться допустимым. Например, на рисунке акварелью выше, были использованы такие покупные цвета, как изумрудный (Winsor (Phthalo) green) и зеленое золото (green-gold).

Ниже представлены некоторые виды зеленого, которые, при вашем желании, можно купить и добавить в свою палитру.

Приемы холодной деформации

В этом виде ремесла используют несколько приемов изменения формы металлических изделий:

- Гибка. Это очень простой способ. Сначала конец заготовки надежно фиксируют, затем его сгибают вокруг оправки нужной формы, используя инструмент. В этом случае из-под рук мастера выходят завитки и вензеля разных форм и размеров.

- Кручение вдоль оси. Для выполнения операции достаточно самых простых тисков, но усилий она требует максимальных. В качестве заготовок используют прокат, имеющий ребра. На изделии круглого сечения результата не будет видно.

- Протяжка. Этот прием позволяет изменить сечение прута. Протяжку используют для оформления краев изделия. При навивке на оправку прут просто оттягивают. Для верхнего края заборов делают пики: изделие сначала сплющивают, потом заостряют.

- Чеканка. Ее производят по листовому металлу. Ударяя по нему с обратной стороны, создают объемный рисунок или отдельный элемент для большого изделия.

Кроме основных технологических приемов используют резку, сварку, шлифовку. В промышленности холодная ковка включает в себя большее количество операций — вырезку, гибку, калибровку, навивку, прошивку, и штамповку. Инструментами служат штампы, с помощью которых выпускают большие партии одинаковых изделий. В качестве главного оборудования используют мощные прессы.

Решетки, садовую мебель, ворота изготавливают из полос и прута, имеющего сечение от 8 до 14 мм. Изделия, сделанные по шаблону, собирают вручную. Кованые элементы заборов или балконных ограждений сваривают друг с другом, затем помещают в раму либо крепят к прочному основанию. Конструкции могут быть разными: как плоскими, так и объемными.

Процесс ковки

Обработку металлических заготовок можно разделить на две группы:

- Холодный метод — изменение формы заготовки с помощью специального оборудования. Станки основаны на использовании рычагов, которые увеличивают усилие, передают его на материал. Не требует дополнительного обустройства мастерской, создания горна, покупки топлива для него. Металлические изделия соединяются с помощью сварочных аппаратов.

- Горячий метод — технологический процесс при котором материал разогревается до определённой температуры. После разогрева металл становится более пластичным и нужно применять меньше усилий для изменения формы заготовки.

Пошаговый технологический процесс изготовления обратного завитка на станке «Улитка»

На прокатных роликах производится последовательный обжим трубы. Образуются выступающие ребра, а сварной шов остается внутри слоя, смещенного к центру.

На параллельных эксцентричных вальцах выполняется обжатие концов трубы. Она становится похожей на полосу. В таком виде ее проще фиксировать на станке.

В специальном приспособлении формируется хвостовик. Теперь заготовки будут фиксироваться на станке одним движением.

Заготовку фиксируют в центре. Там имеется паз, который закрепляет хвостовик. Видно, что спираль имеет равномерный спуск по высоте.

После фиксации хвостовика включается электродвигатель. Начинается формование детали.

Петля образуется при касании заготовки в специальный опорный элемент. Его чаще называют опорным валом. Чтобы снизить усилие, его оснащают подшипником. Деталь свободно проворачивается вокруг опоры.

Часть спирали образована. Но при необходимости обрабатывать на большую длину, будет установлен съемный элемент.

Формируется заготовка и с другого конца. Здесь мастер определяет, в какую сторону производить изгибание детали.

Для продолжения работы устанавливается съемный элемент сборной «Улитки».

Теперь можно формировать загиб деталей большого размера.

Даже длинные заготовки легко изгибаются по заданным размерам. На рабочих элементах делают метки. По ним ориентируются, сколько нужно гнуть.

С обратной стороны выполняют дополнительный изгиб детали.

Дорабатывается изделие с обеих сторон.

Готовая деталь имеет законченный вид. Если нужно, то хвостовики будут спилены. Тогда никто не догадается, как выполнялась фиксация заготовок.

Если нужно изготовить маленькую деталь, то используют другую «Улитку». У опытных мастеров их несколько штук.

Как правильно подобрать станок для холодной ковки: основные критерии выбора

Приняв решение заниматься холодной ковкой металла, вам предстоит столкнуться с проблемой выбора оптимального приспособления. Чтобы не совершить ошибку на этом этапе, достаточно определиться с основными условиями. Давайте же непосредственно рассмотрим каждое из них в отдельности.

Способ работы (управления)

В данной категории существует всего два варианта – либо ручной механизм, либо электрический. Первый метод лучше всего подойдёт новичкам, поскольку при нём можно оперативно изготавливать одинаковую продукцию без переналадки. Версия с электромотором, наоборот, довольно требовательна к навыкам мастера, но зато отличается высокой производительностью и возможностью работы с крупногабаритными профилями.

ФОТО: ahequkupimer.tkЕщё одним несомненным достоинством ручных ковочных станков является высокая надёжность и долговечность

ФОТО: ahequkupimer.tkЕщё одним несомненным достоинством ручных ковочных станков является высокая надёжность и долговечность

Производитель оборудования

Не менее важный аспект – происхождение героя нашего обзора. На первый взгляд может показаться, что качественный заводской продукт будет идеальным при любых обстоятельствах. Да, в 95% случаев именно так всё и обстоит. Но не стоит забывать о талантливых обладателях «очумелых ручек». При желании, они могут создать с нуля уникальный самодельный инструмент, имеющий особые характеристики.

ФОТО: omowolybikij.tkПри желании, можно собрать готовый станок лишь из подручных материалов – были бы чертежи да опыт сварочной работы

ФОТО: omowolybikij.tkПри желании, можно собрать готовый станок лишь из подручных материалов – были бы чертежи да опыт сварочной работы

Кстати, раз речь зашла о заводских моделях, не лишним будет предложить читателям небольшой рейтинг производителей станков, присутствующих на отечественном рынке:

| Бренд | Страна производитель | Популярная модель | Оценка HouseChief, балл |

|

Польша | Ручной гибочный универсальный инструмент Stalex SBG-40 | 8,2/10 |

|

Россия | Универсальный гибочный станок TRIOD SBG-30 | 8,7 /10 |

|

Чехия | Ручной листогибочный станок Proma UO-30 | 9,2/10 |

|

Германия | Инструменты для гибки завитков Blacksmith M3-V9 | 9,4/10 |

|

Россия | Станок художественной ковки Ажур-1М | 9,7/10 |

|

|

Многие из читателей интересуются: правда ли можно изготовить самому с нуля работающую версию приспособления? Мы с уверенностью отвечаем – да, это действительно так. Более того, можно встретить массу реальных примеров подобной деятельности. Представленное ниже видео покажет вам лишь одну из сотен возможных вариаций. Всё зависит только от вас и вашего желания!

Watch this video on YouTube

Watch this video on YouTube

Многозадачность

Как мы уже говорили ранее, герои нашего обзора могут быть как узкоспециализированными, так и универсальными. И хотя второй вариант кажется более выгодным и производительным, подобное решение подойдёт далеко не всем. Во-первых, вам может понадобиться лишь одна-две функции, а не целый набор возможностей – а это уже нерациональная переплата. Во-вторых, универсальные агрегаты быстрее выходят из строя, поскольку они используют чересчур много ресурсов. Также для начинающих кузнецов будет куда проще разобраться в особенностях работы узконаправленного приспособления для холодной ковки.

ФОТО: ggptl.gomel.byПодобный прибор хорошо подойдёт для небольшого завода или частной мастерской, но никак не для обычных бытовых нужд

ФОТО: ggptl.gomel.byПодобный прибор хорошо подойдёт для небольшого завода или частной мастерской, но никак не для обычных бытовых нужд

Стоимость аппарата

Наконец, не лишним будет упомянуть о ценах на продукцию. На самом деле, найти устройство дешевле десяти тысяч рублей в данном сегменте не так просто – поэтому многие и стремятся к изготовлению самодельного оборудования. Тем не менее, станки заводского производства актуальны всегда, особенно для тех, кто хочет активно заниматься производством кованых изделий различного вида и назначения.

ФОТО: websvarka.ruСэкономив на приобретении полноценного агрегата, вы вряд ли получите максимально качественный и надёжный результат

ФОТО: websvarka.ruСэкономив на приобретении полноценного агрегата, вы вряд ли получите максимально качественный и надёжный результат

Понадобится

Как сделать телефонную глушилку своими руками

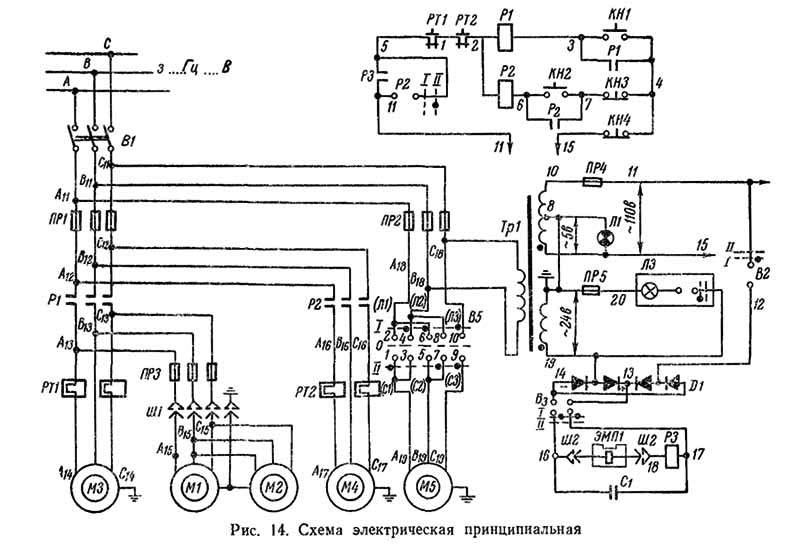

В интернете можно найти достаточно различных схем, с помощью которых эффективный подавитель GPS и GSM сигналов можно сконструировать самостоятельно. Наиболее часто подавитель телефонного сигнала работает на частоте 800 МГц. Поскольку большинство мобильных телефонов настроены именно на эту частоту. Несмотря на простоту принципа работы прибора, для его самостоятельной сборки требуется наличие определённых навыков.

В интернете можно найти достаточно различных схем, с помощью которых эффективный подавитель GPS и GSM сигналов можно сконструировать самостоятельно. Наиболее часто подавитель телефонного сигнала работает на частоте 800 МГц. Поскольку большинство мобильных телефонов настроены именно на эту частоту. Несмотря на простоту принципа работы прибора, для его самостоятельной сборки требуется наличие определённых навыков.

Для того, чтобы сделать самому домашний подавитель GSM и GPS сигналов необходимо взять генератор синхронных сигналов с частотой 45 МГц, на который реагирует порт гетеродина. В результате этого и появляются помехи. Далее, на генераторе настраивается антенна на частоту 800 МГЦ. После этого к усилителю подключается РЧ-выход, за счёт чего мощность устройства возрастает до 16 дБм. Далее, уже усиленный сигнал подаётся на антенну прибора. Финишным этапом самостоятельной сборки прибора считается собственноручно изготовленный корпус, в который устанавливается батарейка, а также создаётся переключатель. В целом готовый подавитель сигналов будет состоять главным образом из:

- Генератора управляемого напряжением (ГУН);

- Усилительного каскада;

- Источника помех;

- Надстроечной схемы;

- Антенны.

Схема одного из таких приборов представлен ниже:

Особенности размещения

Торсионы — ручная ковка

Кузнечные торсионные станки, или твистеры, предназначены для закручивания прутка или трубы квадратного сечения вокруг продольной оси. Иногда вместе скручивают два, три или даже четыре стержня

При скручивании тонкостенных квадратных труб надо обращать особое внимание на то, чтобы не превысить предельной прочности и допустить разрыва или смятия трубы

На прочной раме закреплена оправка, в которой зажимают один конец стержня или их группы . На другом конце крепят вороток и начинают вращать его, вызывая скручивание стержней или труб. Чтобы стержни не выгнулись вбок, на них надевают прочную трубу, немного превосходящую по диаметру готовое изделие.

Этот вид кузнечного оборудования для холодной ковки пригоден для изготовления своими руками витой кочерги, витых прутьев для оконных решеток или ограды, лестничных балясин и других элементов декора.

Чтобы изготовить декоративную фигуру фонарик (или шишку), заготовки в оправках закрепляют не вплотную друг к другу, а вокруг центральной направляющей — штока. После скручивания детали извлекают из оправок, соединяют их концы вместе и сваривают фонарик. Такой элемент может играть чисто декоративную роль, а может нести и прикладную функцию — служить рукояткой для каминных щипцов, совка или кочерги.

Торсионы — ручная ковка

Обычно в фонарик скручивают 4 или 6 стержней, но встречается и другое число. Число отверстий в оправке должно совпадать с числом заготовок, отверстия должны быть равномерно распределены по окружности.

Оборудование для горячей ковки

Перед тем как начинать заниматься горячей ковкой нужно подобрать подходящее помещение. В нём должно поместиться основное оборудование, инструменты, расходные материалы, готовые изделия. Дополнительно в помещении должны присутствовать огнетушители. Помещение должно хорошо проветриваться. После этого можно приступать к выбору кузнечного оборудования для горячей ковки.

Кузнечный горн

Оборудование, используемое для разогрева заготовок. Состоит из таких частей:

- Емкость для разогрева с колосником.

- Система, через которую будет попадать и выходить воздух.

- Окно для подачи заготовок.

- Дымоход для отвода угарного газа и испарений.

- Корпус из огнеупорного материала.

Горны бывают закрытого и открытого типа.

Горны необходимы для восстановления и обогащения поверхности разогретого металла углеродом, который содержится в топливе. Лучшим вариантом топлива для разогревания считается кокосовый уголь.

Муфельная печь

Печи используются как для разогрева, так и для плавки металлов. В них установлена муфельная камера и поэтому материал не касается продуктов горения. При желании можно изготовить муфельную печь самостоятельно. Для этого нужно сделать металлический каркас, сам муфель из шамотного кирпича и замазать отверстия огнеупорной мастикой. Форма муфельной печи может быть цилиндрической или прямоугольной. Для разогревания металлических заготовок используется газовая горелка или электрические нагревательные элементы. Ко второму варианту относятся нихромовые нити.

Наковальня

Считается главным инструментом в горячей и холодной ковке. На поверхности наковальни заготовке придают нужную с помощью деформирования. У этого инструмента большой вес. Конструкция наковальни:

- рога для создания изгибов на заготовке;

- массивное основание с упорными лапами;

- наличник с отверстием.

Наковальни выпускают должны соответствовать ГОСТ. Вес оборудования — 300 кг.

Ковка на наковальне

Ковка на наковальне

Какую модель выбрать

Антирадары и глушилка камер ГИБДД популярных производителей, находящиеся на российском рынке автомобильных аксессуаров, по функциональным возможностям и стоимости можно условно разделить на следующие категории: бюджетные, средний ценовой сегмент и премиум.

При выборе радара необходимо учитывать параметры прибора, которые будут наиболее востребованы водителем:

- Защита от помех и количество ложных срабатываний.

- Уровень надежности.

- Точность фиксируемых сигналов.

- Скорость.

- Дальность приема сигналов.

- Большой функционал.

При выборе радара бюджетной категории ориентируются не столько на функциональность прибора, сколько на его стоимость, которая в этом случае является основным фактором:

- ParkCity RD-11. Прибор, лидирующий в этой категории. Работа в узком диапазоне частот. Ненадежная защита от помех.

- Prestige RD-101. Хорошая фиксация сигналов, голосовое оповещение при низком качестве работы дисплея.

- Silver Stone F1 Fuji. Хорошая фиксация сигнала. Работает как в режиме радар-детектор, так и антирадар активный. Плохой уровень регулировки громкости с учетом расстояния.

Антирадары средней ценовой категории выбирают с учетом соотношения цены/качества и функционала:

- Sho Me G-1000 Signature. Современный прибор с лазерным приемником. Надежная работа и защита от ложных срабатываний.

- Playme QVICK 2. Устройство произведено с применением технологии anti-CAS. Надежное, с хорошей защитой от помех.

- Inspector RD GTS. Сигнатурный прибор с GPS и лазерным приемником. Надежная фиксация сигналов и защита от помех.

Антирадары премиальной категории рассматривают не только на наличие функциональных возможностей, но и с точки зрения приборов, не имеющих права на ошибку:

- Whistler Pro-80ST RU.Современный, многофункциональный, компактный радар, отвечающий всем требованиям водителей. Надежный, с хорошей фиксацией сигналов и защитой от помех.

- Neoline X-COP S300. Антирадар многофункциональный, состоящий из 3 блоков, располагаемых под капотом и панелью приборов. Надежная фиксация всех сигналов, прекрасная защита от помех.

- Playme SILENT, который еще называют «глушилка от камер радаров», обладает высокой эффективностью работы. Надежный, с отличной защитой от помех. Настоящий антирадар оснащен OLED-дисплеем и дорогостоящий.

Волна и зигзаг

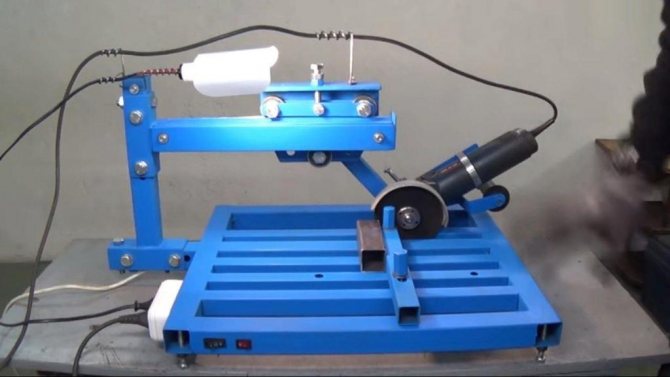

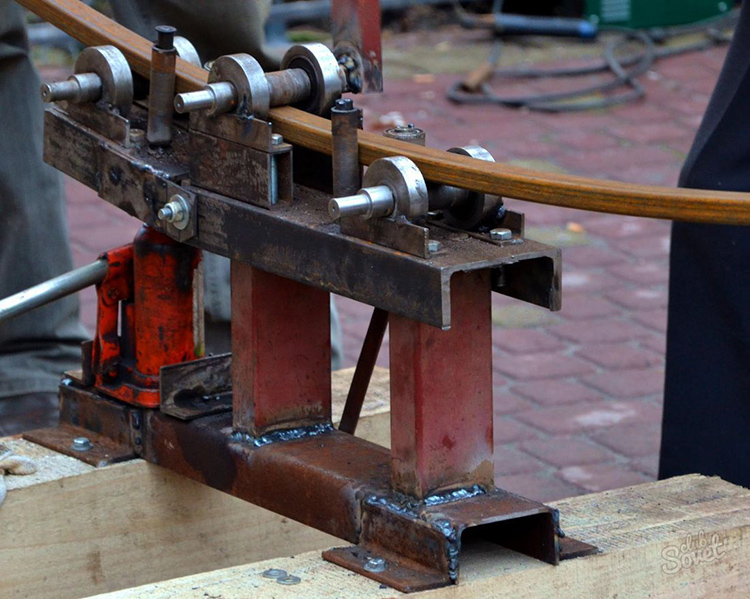

Теперь у нас на очереди инструмент и оснастка для волновой и загзагообразной гибки длинномерных заготовок. Упомянутые вначале гнутик и протяжно-нажимной гибочный станок своими руками не воспроизводимы. Кроме того, первый позволяет настраивать шаг и профиль в относительно небольших пределах, а второй дорог. Однако универсальный волногибочный станок все-таки можно сделать своими руками по образцу того, что слева на рис. Заказать придется только вальцы, они должны быть из хромоникелевой или инструментальной стали; остальное – из простой конструкционной, на скобы и дугу нужен лист (полоса) от 8 мм. В дуге устанавливаются ограничители, позволяющие точно выдерживать профиль волны, но рабочие нагрузки на нее передаются в значительной степени; собственно, дуга обеспечивает поперечную жесткость конструкции.

Оснастка для гибки волн при холодной ковке

Гнуть только плавные, но весьма разнообразные, волны можно, добавив к станку-улитке с поворотным лемехом ворот для волн, справа на рис. Рукояти используются прежние, т.к. они вворачиваются в резьбовые гнезда на головке ворота. Коренной (центральный) ролик желательно делать отдельным и крепить к станине болтами с головками впотай. В таком случае, ставя ролики разного диаметра (диаметров), возможно формировать волны переменного и несимметричного профиля. А если обводной ролик выполнить переставным (для чего в его водиле проверливается ряд отверстий), то можно в довольно широких пределах менять и шаг волны.

О соединении элементов и покраске

Кованые детали нужно собрать в единую композицию. Простейший способ – сварка и последующее заглаживание швов болгаркой с зачистным кругом: он толще отрезного (6,5 мм) и выдерживает изгибающие усилия. Но гораздо эффектнее смотрятся соединения фасонными хомутами, их штампуют из полосы от 1,5 мм на инерционном штампе; можно также достаточно быстро и без опыта отковать по-горячему, см. ниже. Заготовку хомута делают в виде П-образной скобы на оправке в размер соединяемых деталей и загибают ее крылья с тыла на месте большим слесарным молотком или кувалдой 1,5-2 кг по-холодному. Красят готовое изделие, как правило, кузнечными эмалями или акриловыми красками по металлу. Эмали с пигментом из кузнечной патины дороже, но лучше: высохшие, они цвета благородного несколько под старину, не отслаиваются, не выгорают, износо- и термостойки

Как обойти камень

Т.е. камень преткновения во всем вышеописанном: фасонные наконечники прутьев; без них забор не забор, ворота не ворота и калитка не калитка. Инерционный штамповочный пресс (поз. 3 на рис. с видами станков) дорог, но эффективен. Он работает по принципу маховика: вначале, плавно вращая коромысло (штангу с грузами), отводят винтовой боек назад до упора. Затем вкладываютт в гнездо сменный штамп, ставят заготовку. Далее быстро раскручивают коромысло в обратную сторону (это момент травмоопасный!) и оставляют его свободно вращаться – пошел рабочий ход. В конце него боек очень сильно бьет по хвостовику штампа; за счет инерции грузов развивается усилие, достаточное для штамповки.

Станок для холодной ковки концов прутьев

Нагрузки, особенно ударные, в инерционном штамповочном станке велики, приходятся на малые площади, а точность изготовления его деталей нужна высокая, поэтому делать его своими силами лучше и не пытаться. Самостоятельно возможно сделать ручной прокатный стан, см. рис. справа, но лишь частично: валки из спецстали, валы и подшипниковые втулки придется заказывать, а шестерни покупать или искать б/у. Получать же на таком стане можно только наконечники гусиная лапка и лист (копье), причем по их шейкам сразу будет видно, что это машинная работа.

Между тем такие же, и некоторые другие, наконечники прутьев можно отковать горячим способом, не будучи опытным кузнецом. Хороший, явно ручной работы наконечник-лист куется просто кувалдой и молотком, а ковочный штамп (штемпель) для лапок делается из негодного напильника, в котором болгаркой выбираются канавки. Кузня для этого нужна? Для эпизодической мелкой работы совсем не обязательно; главное – разогреть металл. Пропановая горелка не годится, нагрев должен быть равномерным со всех сторон и без пережога. Итак, приходим к выводу, что холодная и горячая ковка не исключают друг друга: чтобы с помощью простых станков для холодной ковки или вовсе подручными средствами получать качественные изделия, очень даже не помешает вдобавок к ним небольшой кузнечный горн из подручных материалов.

***

2012-2020 Вопрос-Ремонт.ру

Вывести все материалы с меткой:

Перейти в раздел: