Особенности и применение двп

Содержание:

Технология производства

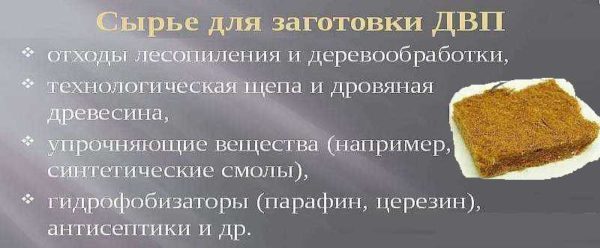

Исходным сырьем для производства ДВП являются отходы деревообрабатывающей отрасли: щепа, опилки, костра (одревесневшие части стеблей прядильных растений). Сырье промывается, из него удаляются посторонние включения, затем сушится. Высушенный материал, дробится в специальных машинах (дефибраторах и рафинаторах) на мельчайшие частицы — волокна. Степень помола может быть от грубой до мельчайшей. Далее процесс отличается для разных способов производства.

Исходное сырье для производства ДВП

Прессование идет под высоким давлением — 3-5 МПа и высокой температуре — выше 300°С. За счет этого и происходит скрепление и уплотнение материала. Перед прессованием, в исходный материал добавляются дополнительные компоненты, изменяющие свойства материала — связующие (синтетические смолы), гидрофобизаторы, антипирены и т.д.

Способы формования

Есть два способа производства ДВП — мокрое и сухое прессование. «Мокрый» метод более экологичен. При мокром прессовании используется меньшее количество связующих (иногда, вообще без синтетических добавок), но материал получается более дорогим, так как процесс более энергоемкий. На сушку одного листа уходит до 15 минут, что ограничивает производительность прессов, следовательно, повышает цену материала. При таком методе, в измельченный материал вводятся необходимые добавки, вода. Жижа поступает в дозатор, который выкладывает ее ровным слоем на ленту. Для более быстрого удаления воды, лента имеет сетчатую структуру. После прохождения пресса тыльная сторона такого ДВП имеет отпечаток этой мелкой сетки.

При мокром прессовании некоторые сорта ДВП могут быть сделаны без добавления постороннего связующего. Под давлением и при высокой температуре, из древесных волокон выделяется лигнин (вещество, характеризующее одеревеневшие стенки растительных клеток). Он является натуральным связующим. Лигнин в значительных количествах содержится в древесине хвойных пород. Но не для всех сортов ДВП природного связующего достаточно. В этом случае добавляется от 4 до 7% синтетического связующего.

Тип формования легко отличить по тыльной стороне плиты

При сухом прессовании, обычно в массу добавляют синтетические смолы, которые связывают волокна. Именно этот метод позволяет получить ДВП большой толщины — до 12-15 мм, некоторые завод могут выпускать питы толщиной до 40 мм. На уплотнение и прессование сухой массы уходит намного меньше времени – 3-5 минут в зависимости от класса и толщины. Производительность пресса возрастает в разы. К тому же в сухую массу кладут меньшее количество добавок — они не вымываются водой. Все это ведет к снижению стоимости материала. Но дешевые связующие содержат формальдегид, а его содержание необходимо контролировать, так как в больших количествах он вреден для здоровья.

Для производства мебели и отделочных работ в помещениях, должен использоваться материал с классом эмиссии формальдегида Е0,5 или Е1. Это, как правило, ДВП мокрого прессования. Отличить ДВП, сделанное мокрым способом, можно по отпечатку сетки на тыльной стороне листа (смотрите фото выше).

Завершающие процессы

При высокотемпературном прессовании происходит склеивание частиц между собой. Времени нахождения под прессом не всегда достаточно, поэтому уже сформованные листы переносят в специальную камеру, где при высокой температуре происходит «дозревание» материала. ДВП держат тут несколько часов. За это время волокна спекаются, склеиваются, материал становится однородным и прочным.

Древесноволокнистые плиты имеют разную толщину

Из камеры плиты выходят, практически с нулевой влажность и начинают активно впитывать влагу из воздуха. В результате этого процесса, края листов разбухают. Чтобы избежать данного недостатка, материал переносят в другую камеру, где его доводят до нормальной влажности. И только после этого, листовой ДВП может идти в продажу или на другие станки — для покраски, ламинирования.

Что хорошо, так это то, что технология производства древесно-волокнистых плит пластична. Пресс может иметь любую форму, что позволяет делать не только листовой материал, но и фигурные изделия. Например, плинтуса или мебельные фасады.

Фото комодов в гостиную

Рейтинг лучших мобильных телефонов для игр

Литература

- ГОСТ 4598—86 Плиты древесноволокнистые. Технические условия

- ГОСТ 8904—2014 Плиты древесноволокнистые твердые с лакокрасочным покрытием. Технические условия

- ГОСТ 27935—88 Плиты древесноволокнистые и древесно-стружечные. Термины и определения

- ГОСТ 32274—2013 Плиты древесные моноструктурные. Технические условия

- ГОСТ 32297—2013 Панели декоративные для стен на основе древесноволокнистых плит сухого способа производства. Технические условия

- ГОСТ 32304—2013 Ламинированные напольные покрытия на основе древесноволокнистых плит сухого способа производства. Технические условия

- ГОСТ 32687—2014 Плиты древесноволокнистые сухого способа производства, облицованные плёнками на основе термореактивных полимеров. Технические условия

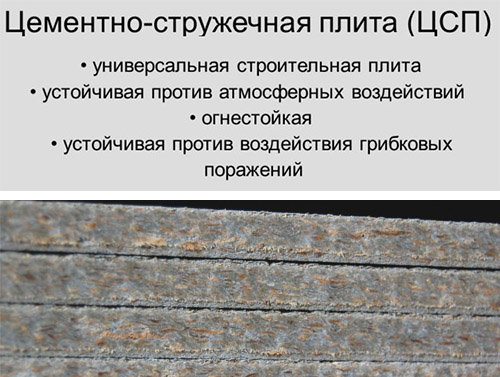

ДСП

Древесностружечные плиты также производят методом горячего прессования. Основной компонент – древесная стружка, дополнительные – связующие неминерального происхождения и специальные добавки.

Имеет ряд преимуществ: выдерживает большие нагрузки, легко поддается обработке, обладает поверхностью высокого качества, гигиенически безопасен.

Листы ДСП имеют свои стандартные размеры. От толщины, например, зависит область применения плит.

- Тоненькие плиты (8-10 мм) применяют для обустройства декоративных перегородок и тех частей мебели, на которые не предусмотрена сильная нагрузка.

- При обустройстве пола под линолеум и ламинат, при производстве основных мебельных элементов используют листы толщиной 16-18 мм.

- Двери, столешницы и мебельные конструкции с большой нагрузкой делают из ДСП толщиной 22-25мм.

- Для производства наиболее прочных полок и столешниц применяются плиты толщиной 28-38 мм (из таких изготавливают барные стойки).

Стандартные листы ДСП, которые легко найти в любом строительном магазине, имеют следующие размеры: 2 750х1 830 мм, 2 620х1 830 мм и 2 440х1 830 мм. Плиты таких параметров удобнее перевозить и при распиле остается меньше отходов. А общее число вариантов размерной сетки достаточно большое.

- Длина – 1 830, 2 040, 2 440, 2 500, 2 600, 2 700, 2 750, 2 840, 3 220, 3 500, 3 600, 3 660, 3 690, 3 750, 4 100, 5 200, 5 500, 5 680 мм.

- Ширина – 1 220, 1 250, 1 500, 1 750, 1 800, 1 830, 2 135, 2 440, 2 500 мм.

Особенности работы с ДВП

Чем обрабатывать ДСП, как его крепить и чем его резать — вот основные вопросы, которые терзают мастеров рубанка и молотка уже довольно давно. Например, немногие знают, как наклеить ДВП на ДВП, ведь даже жидкие гвозди и эпоксидные клеи не всегда справляются с этой задачей. В этом случае может помочь обычный строительный ПВА-клей или специальные клеи для приклейки ДВП.

Чем резать ДВП в домашних условиях? Опять же очень просто — монтажным ножом, либо ножовкой по металлу

Стоит обратить внимание на технологию резки ножом. Лезвие ножа должно быть острым, резать лучше всего по металлической линейке и медленно и аккуратно, иначе существует возможность при срыве лезвия повредить пальцы

Также существует несколько приспособлений роликового типа для резки ДВП, одно из которых представлено на фото.

Сберегатель пальцев – роликовый нож для резки ДВП

Watch this video on YouTube

Частый вопрос и отделка поверхности древесноволокнистых плит. Поклейка обоев или покраска. Дело в том, что ДВП не очень хорошо принимает влагу и отличается низкой адгезией. Иначе говоря, к поверхности ДВП плохо липнет краска. По этой причине перед окраской поверхность нужно грунтовать. Для удобства можно грунтовать листы перед их монтажом на каркасе.

Отдельный вопрос с подготовкой поверхности ДВП под оклейку обоями, так как этот материал плохо переносит воздействие влаги, то перед нанесением обойного клея, который может вызвать коробление панелей, стоит покрасить поверхность. Тогда и дальнейшая отделка не вызовет вопросов или проблем. Вот и ответ на вопрос, можно ли клеить обои на ДВП. Можно, но требуется подготовить поверхность.

Зачастую при эксплуатации изделий из ДВП на них появляются дефекты, это могут быть как механические повреждения, так и следы эксплуатации. Следы эксплуатации в виде вмятин и царапин заделать достаточно просто. Для этого потребуется лишь зашпаклевать повреждённую поверхность, после чего покрасить её, или оклеить поверхность самоклеящейся плёнкой.

Дыра в двери, и что с ней делать?

В случае образования сквозной дыры в полу или в двери из ДВП, такие ситуации тоже иногда возникают, в первую очередь необходимо приготовить материалы для ремонта, в первую очередь это острый монтажный нож, шпаклёвка, кусок ДВП, монтажная пена и любой наполнитель.

Перед тем, как заделать дырку в двери из ДВП, обрезаем неровные и вмятые края отверстия, так чтобы края отверстия были ровными, без вмятин и трещин. После чего внутрь отверстия устанавливаем перегородки, это могут быть зафиксированные бруски, кусочки ДВП или смятая, плотная бумага. Следующим этапом будет заполнение отверстия монтажной пеной, после ее отвердевания, необходимо срезать выступающую пену заподлицо с поверхностью двери.

После этого поверхность двери вокруг отверстия и пена шпаклюется, например эпоксидной смолой. По высыханию все снова зачищается мелкой наждачной бумагой, которую лучше всего закрепить на деревянном бруске. Это позволит добиться ровной поверхности. Затем нужно восстановить внешний вид самой двери, это можно сделать либо окраской, либо наклейкой самоклеющейся плёнки с имитацией фактуры дерева, либо шпонированием.

Ремонт двери – сложное и кропотливое занятие

В случае если имеется сквозное отверстие, на каком либо основании, чаще всего это бывает при настиле ДВП на деревянный пол, выпирающая доска может протереть лист насквозь. В этом случае лучше всего сменить лист целиком, параллельно с этим разобраться с доской, обработать ее рубанком или закрепить ее с помощью саморезов. Но зачастую такой возможности не имеется, поэтому можно поступить следующим образом. Аккуратно, монтажным ножом обрезать протёртое отверстие до получения ровной геометрической фигуры. После чего вырезать из кусочка ДВП заплату такого же размера и вставить ее в образовавшееся гнездо, закрепив там саморезами или клеем.

Таким образом, несмотря на некоторые особенности в обработке ДВП, материал вполне подлежит ручной работе и ремонту в домашних условиях.

Древесные композиты подлежат обработке

Основные преимущества

Листы ДВП не случайно пользуются большой популярностью в строительной и мебельной сфере. Обуславливается это сильными сторонами материала, к которым, прежде всего, относится следующее:

- демократичная стоимость (в особенности в сравнении с натуральным древесным массивом);

- большие габаритные размеры, при этом относительно небольшая толщина обеспечивает листам дополнительную гибкость и упругость, которой нет у древесины;

- высокие показатели долговечности на фоне плит ДСП и некоторых других аналогов;

- небольшой вес (это существенно упрощает обработку и процедуру монтажа).

Плотность, масса, толщина листов

Технология производства древесно-волокнистых плит позволяет делать их разной плотности. В зависимости от плотности они имеют различные технические характеристики и область применения. Различают такие виды ДВП:

- Малой плотности. Называют еще мягкими, обозначаться могут при помощи приставленной буквы «М» — ДВП-М. Довольно рыхлый материал плотностью 200- 350 кг/м³. Толщина листа может быть 8, 12, 16, 25 мм. При желании можно найти до 40 мм. Используются обычно для звукоизоляции или как отделочные/обшивочные в местах, не подвергающихся нагрузке.

ДВП малой плотности имеет рыхлую структуру, используется как утепление и звукоизоляция - Средней плотности — до 850 кг/м³, толщина листа может быть 8, 12, 16, 25 мм. По классификации проходят тоже как мягкие.

- Полутвердые — от 860 до 900 кг/м³, толщина листа 6, 8, 12 мм.

- Твердые (ДВП Т) — 950 кг/м³, толщина листа 2.5, 3.2, 4.5 и 6 мм.

- Сверхтвердые (ДВП-СТ) — 960-1000 кг/м³, могут быть толщиной 2.5, 3.2, 4.5 и 6 мм.

Твердые и сверхтвердые марки применяют там, где важна стойкость к механическим воздействиям. В бытовом строительстве и отделке домов/квартир, ДВП-Т кладут на пол, могут обшивать ими стены.

Виды твердых плит

При всем при том, твердые древесно-волокнистые плиты общего назначения бывают нескольких видов — с разными лицевой и тыльной сторонами. Согласно ГОСТу, твердые древесно-волокнистые плиты имеют такую маркировку:

- Т – твердые плиты с необлагороженной лицевой поверхностью. Часто называются еще «техническим» ДВП. Используется для работ, в которых не важен внешний вид.

- Т-П – твердые плиты с подкрашенным лицевым слоем. Это так называемый оргалит. Применяется в мебельной промышленности для задних стенок в шкафах, столах и т.д.

Выбор расцветок широк - Т-С – твердые плиты с лицевым слоем из тонкодисперсной древесной массы. Одна сторона листа имеет тот же цвет, но гладкая, как покрытая лаком. Может применяться для обшивки каркасных построек изнутри. Требует минимальных отделочных работ. На такую поверхность стразу можно клеить обои, но снимать их будет очень неудобно. А вот шпаклевка на заглаженную поверхность ложится плохо — скатывается.

- Т-СП – твердые плиты с подкрашенным лицевым слоем из мелкоразмолотой древесной массы. Может использоваться как финишный отделочный материал.

Марки твердого ДВП могут быть двух классах — А и B. Их отличают по качеству. Как видите, даже в одном классе есть разные материалы. При одинаковых (или почти одинаковых) технических характеристиках, имеют они различные области применения.

Подвиды сверхтвердых волокнистых плит

Сверхтвердые древесно-волокнистые плиты, в бытовом строительстве и ремонте используются редко — слишком большая цена, а высокие плотность и жесткость могут быть и не востребована. Иногда чрезмерная жесткость может быть неудобной.

По стандарту есть два вида такого материала:

- СТ – «строительная» марка, не слишком привлекательная внешне;

-

СТ-С – с гладким лицевым слоем — мелкоразмолотая древесная масса уплотнена до очень гладкого состояния.

Плотные и гладкие плиты

Ламинированных или декоративных видов практически не бывает — слишком тяжелый и жесткий для отделки материал тоже не нужен.

Названия в зависимости от плотности

Еще древесно-волокнистые плиты имеют разные названия в зависимости от плотности. Обычно это калька (транслитерация) английских/международных названий. Хотя, под тем же названием, в других странах зачастую подразумевается другой материал.

- ЛДФ — от английского low density fiberboard — LDF. В переводе — ДВП низкой плотности. В действительности, так называют материал средней плотности, просто имеющий характеристики на нижней границе зоны. К мягким древесным плитам никакого отношения не имеет.

Характеристики МДФ - MДФ — от английского medium density fiberboard — MDF. В переводе — средней плотности древесно-волокнистая плита. Если говорить о стандартах, то этот материал соответствует ГОСТовским определениям ДВП средней плотности.

- ХДФ — hight density fiberboard — HDF. По характеристикам можно поставить в соответствие марку ДВП-Т (твердые).

Плиты ХДФ имеют обычно небольшую толщину и используются для фрезерования узоров

Как видите, четкого разграничения нет. Еще путаницы добавляют неправильное применение названий. В общем, каждый раз надо уточнять, что именно говорящий имеет в виду под тем или другим термином.

Фото спален в доме

Особенности изготовления ДВП

Дешевизна ДВП объясняется во многом тем, что изготавливаются плиты из отходов, оставшихся после деревообработки — это опилки, кора, щепа и костра. И утилизация – и одновременно получение доходов от этого!

Вот так может выглядеть сырье для изготовления плиты ДВП на этапе его первичной обработки

Подготовленное сырье до его переработки тщательно промываются, затем просушивается, после чего поступает в специальные машины — дефибратор и рафинатор, где производится измельчение сырья на мельчайшие волокна и частицы. Измельчение может быть буквально до микроскопической или более крупной фракции — в зависимости от марки изготавливаемой продукции.

Следующий этап зависит от дальнейшего способа обработки, а их существует два. По сути, оба они представляют собой прессование подготовленной массы в особых температурных и барических условиях. — под давлением в 3÷5 (30 ÷ 50 технических атмосфер!) при температуре, превышающей 300 градусов. За счет таких экстремальных воздействий сырье уплотняется, и отдельные частицы скрепляются между собой. Перед отправкой на прессовку в материал добавляются компоненты, придающие ему определенные качества — связующие смолы, антипирены, гидрофобизаторы и другие.

Ну а само прессование может быть сухим и мокрым:

Процесс сухого прессования позволяет получить плиты, имеющие толщину в 12÷15 мм. В сырье добавляются синтетические смолы, служащие связующим веществом для измельченного сырья. Время прессования сухой массы зависит от заданной толщины и класса будущего материала, в среднем оно составляет 3÷5 минут.

ДВП сухого прессования отличается тем, что обе его стороны имеют гладкую поверхность.

В сухую массу добавляется меньшее количество дополнительных компонентов, так как они не вымываются водой при уплотнении сырья. Этот фактор снижает стоимость материала. Однако следует помнить, что слишком дешевые плиты, получаемы по этой технологии, изготавливаются из не слишком качественного сырья. А в качестве связующего вещества в них используются формальдегидные смолы, выделяющие токсичные испарения, чрезвычайно опасные для здоровья человека.

Мокрый способ прессования — наиболее экологичный, так как плиты производится иногда вообще без применения синтетических добавок. А скрепление волокон сырья между собой происходит за счет естественного клеевого вещества, находящегося в древесине — так называемого лигнина.

ДВП, выполненная по технологии мокрого прессования

Этот процесс изготовления предполагает замешивание измельченного сырья в своеобразную влажную массу, которая через дозатор поступает на сетчатую ленту, на которой попадает под пресс. Благодаря сетчатой основе ленты, вода при сжатии быстро удаляется из сырья, а обратная сторона листа получает соответствующий решетчатый «оттиск». По нему, кстати, можно сразу определить, что плита выполнена методом мокрого прессования. Подобная технология получается более затратной, поэтому плиты имеет достаточно высокую стоимость.

Завершающим этапом при изготовлении ДВП после стадии прессования является так называемое дозревание материала в специальной камере, где на плиты воздействуют повышенные температуры и строго выдержанный влажностный режим. В этой камере материал находится несколько часов — в течение этого срока частицы и волокна склеиваются и спекаются между собой, благодаря чему материал получает однородность и прочность.

Затем ДВП перемещается в другую камеру, где происходит процесс доведения его уже до установленной влажностной нормы.

На последней стадии листы ламинируются, окрашиваются, или же поступает потребителю без отделки.

Плотность, масса, толщина листов

Технология производства древесно-волокнистых плит позволяет делать их разной плотности. В зависимости от плотности они имеют различные технические характеристики и область применения. Различают такие виды ДВП:

-

Малой плотности. Называют еще мягкими, обозначаться могут при помощи приставленной буквы «М» — ДВП-М. Довольно рыхлый материал плотностью 200- 350 кг/м³. Толщина листа может быть 8, 12, 16, 25 мм. При желании можно найти до 40 мм. Используются обычно для звукоизоляции или как отделочные/обшивочные в местах, не подвергающихся нагрузке.

- Средней плотности — до 850 кг/м³, толщина листа может быть 8, 12, 16, 25 мм. По классификации проходят тоже как мягкие.

- Полутвердые — от 860 до 900 кг/м³, толщина листа 6, 8, 12 мм.

- Твердые (ДВП Т) — 950 кг/м³, толщина листа 2.5, 3.2, 4.5 и 6 мм.

- Сверхтвердые (ДВП-СТ) — 960-1000 кг/м³, могут быть толщиной 2.5, 3.2, 4.5 и 6 мм.

Твердые и сверхтвердые марки применяют там, где важна стойкость к механическим воздействиям. В бытовом строительстве и отделке домов/квартир, ДВП-Т кладут на пол, могут обшивать ими стены.

Виды твердых плит

При всем при том, твердые древесно-волокнистые плиты общего назначения бывают нескольких видов — с разными лицевой и тыльной сторонами. Согласно ГОСТу, твердые древесно-волокнистые плиты имеют такую маркировку:

- Т – твердые плиты с необлагороженной лицевой поверхностью. Часто называются еще «техническим» ДВП. Используется для работ, в которых не важен внешний вид.

-

Т-П – твердые плиты с подкрашенным лицевым слоем. Это так называемый оргалит. Применяется в мебельной промышленности для задних стенок в шкафах, столах и т.д.

- Т-С – твердые плиты с лицевым слоем из тонкодисперсной древесной массы. Одна сторона листа имеет тот же цвет, но гладкая, как покрытая лаком. Может применяться для обшивки каркасных построек изнутри. Требует минимальных отделочных работ. На такую поверхность стразу можно клеить обои, но снимать их будет очень неудобно. А вот шпаклевка на заглаженную поверхность ложится плохо — скатывается.

- Т-СП – твердые плиты с подкрашенным лицевым слоем из мелкоразмолотой древесной массы. Может использоваться как финишный отделочный материал.

Марки твердого ДВП могут быть двух классах — А и B. Их отличают по качеству. Как видите, даже в одном классе есть разные материалы. При одинаковых (или почти одинаковых) технических характеристиках, имеют они различные области применения.

Подвиды сверхтвердых волокнистых плит

Сверхтвердые древесно-волокнистые плиты, в бытовом строительстве и ремонте используются редко — слишком большая цена, а высокие плотность и жесткость могут быть и не востребована. Иногда чрезмерная жесткость может быть неудобной.

По стандарту есть два вида такого материала:

- СТ – «строительная» марка, не слишком привлекательная внешне;

-

СТ-С – с гладким лицевым слоем — мелкоразмолотая древесная масса уплотнена до очень гладкого состояния.

Ламинированных или декоративных видов практически не бывает — слишком тяжелый и жесткий для отделки материал тоже не нужен.

Названия в зависимости от плотности

Еще древесно-волокнистые плиты имеют разные названия в зависимости от плотности. Обычно это калька (транслитерация) английских/международных названий. Хотя, под тем же названием, в других странах зачастую подразумевается другой материал.

-

ЛДФ — от английского low density fiberboard — LDF. В переводе — ДВП низкой плотности. В действительности, так называют материал средней плотности, просто имеющий характеристики на нижней границе зоны. К мягким древесным плитам никакого отношения не имеет.

- MДФ — от английского medium density fiberboard — MDF. В переводе — средней плотности древесно-волокнистая плита. Если говорить о стандартах, то этот материал соответствует ГОСТовским определениям ДВП средней плотности.

-

ХДФ — hight density fiberboard — HDF. По характеристикам можно поставить в соответствие марку ДВП-Т (твердые).

Как видите, четкого разграничения нет. Еще путаницы добавляют неправильное применение названий. В общем, каждый раз надо уточнять, что именно говорящий имеет в виду под тем или другим термином.