Как сделать тиски своими руками?

Содержание:

- Содержание

- Чего ждать от самодельщины

- Чугун и сталь

- Русскоязычные названия

- Делаем лягушку

- Недостатки

- Инструкция по изготовлению сверлильных тисков своими руками

- Деревянная конструкция

- Инструмент для вязания мушек

- Инструкция по изготовлению тисков: вариант №2

- Тиски своими руками: создаем разные типы зажимных устройств. 64 фото идей для разных предназначений

- Тиски слесарные своими руками

- Разработка конструкции тисков

- Инструкция по изготовлению тисков для сверлильного станка с фото и описанием

- Тиски для сверлильного станка: неотъемлемая деталь аппарата

- Инструкция по изготовлению

- Вывод

Содержание

Чего ждать от самодельщины

Описанное приспособление, конечно, временное – все его детали довольно быстро размочаливаются, даже если дерево жмет дерево. Поэтому займемся вначале вопросом: какие самодельные тиски стоит изготавливать?

Зажимных приспособлений самого разного рода в технике используется неисчислимое множество; патенты на них насчитываются тысячами и десятками тысяч. Самостоятельно имеет смысл делать тиски, во-первых, наиболее употребительные. Во-вторых, не требующие для изготовления специальных материалов, производственного оборудования и сложных технологий.

Обычные слесарные тиски (поз. 1 на рис.) придется делать неповоротными. В противном случае придется искать либо готовую пару шейка-юбка (см. далее), которую к тому же может увести при сборке сваркой, либо возможности воспользоваться шейпинговым станком (попросту – шейпингом). Которых на ходу осталось очень мало, трудо- и энергоемкую шейпинговую обработку все более вытесняют точные литье, штамповка и роботы.

Разновидности тисков

Переставные (мобильные) мини-тиски, поз. 2, вроде бы проще, но для их изготовления необходимы особо качественные и, соотв., трудно обрабатываемые материалы. Дело в том, что усилие прижима ручных тисков определяется мускульной силой работника. А поперечное сечение деталей тисков с уменьшением их размеров падает по квадратичному закону, т.е. быстро. Лапы чаще всего обламываются как раз у мини-тисков. Однако расширить их функциональные возможности своими силами как раз несложно, см. далее.

Обычные столярные тиски, поз. 3, входят в состав столярного верстака и без него неработоспособны. Но далее мы рассмотрим, как изготовить тиски Моксона для работы по дереву, превращающие любой рабочий стол (в т.ч. хоть письменный) в практически полноценный столярный верстак.

Вот что действительно стоит сделать самостоятельно домашнему мастеру, так это однокоординатные станочные тиски (простой неповоротный стол) к сверлильному станку, поз. 4. Они же могут использоваться самостоятельно (отдельно от станка) для самых разнообразных работ. Материал для станочных станков годится обычный имеющийся в широкой продаже; работы по изготовлению станочных тисков, не уступающих фирменным, требуется буквально всего ничего.

Ювелирные тиски ручные (поз. 5) и настольные (поз. 6) – удобнейшие штуки для мелких точных работ. Но увы – для их изготовления нужны спецматериалы и оборудование, которое есть на всяком машиностроительном заводе общего профиля. В домашних условиях можно сделать неплохие заменители тисков-«лягушек», поз. 7, которые, кстати, часто входят в комплект настольных ювелирных тисков, поз. 8.

А вот с угловыми тисками (поз. 9) для зажима деталей, соединяемых под углом, дело, как говорится, глухо. Сделать их подобие своими руками возможно (поз. 10), но, во-первых, оказывается, что обеспечить зажим уже под фиксированным углом точно 90 градусов очень сложно, а если удалось, то угол потом быстро «плывет». О самодельных угловых тисках с регулируемым углом зажима и говорить не стоит. То же касается 2-3 координатных ручных станочных тисков (поз. 11-14) и, напр., приспособлений для вязания рыболовных мушек (поз. 15), которые уже не тиски, а узко специализированный станок.

Чугун и сталь

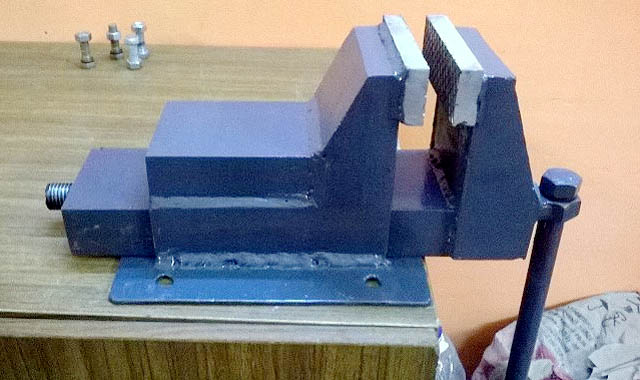

Детали станины и зажима слесарных тисков положено делать из конструкционного чугуна – он очень плохо ржавеет, тверд и вязок, имеет малый ТКР (коэффициент температурного расширения), но главное – практически не подвержен усталости металла. Чугунные тиски служат не десятилетия – столетия. Поскольку «прочность всей цепи определяется ее самым слабым звеном», губки тисков и пара ходовой винт – гайка изготавливаются из инструментальной стали различных марок. Простая конструкционная слишком пластична, ее сильно ведет при сварке, и она легко ржавеет. Поэтому оставлять самодельные тиски вроде тех, что на рис. ниже, зимовать на даче не рекомендуется – за зиму могут прийти в полную негодность.

Самодельные слесарные тиски

Но суть проблемы не в этом. А в том, что сейчас у купленных по приемлемой цене тисков лапы губок часто ломаются уже при первом зажиме; в лучшем случае при регулярном пользовании тиски прослужат полгода-год. При осмотре излома оказывается, что сделаны они из простого серого чугуна. Не ломаются лапы, так изнашивается ходовая пара – резьба там обычная треугольного профиля (см. далее), да и сталь, похоже, не лучше Ст44. А цены на сертифицированные тиски с полной спецификацией и гарантией… не будем о грустном, вспомним лучше что-то хорошее из прошлого. Как следствие, встает вопрос: а не стоит ли сделать тиски самостоятельно в домашних условиях? Не говоря уже о случае, когда зажать заготовку надо, а хоть каких-то тисков в пределах досягаемости нет. Не лучше окажутся, так хоть дешевле обойдутся. Или даром, если в хламе найдутся подходящие обрезки маталлопрофиля, см. напр., сюжет:

Русскоязычные названия

Делаем лягушку

Ювелирные тиски в любительских работах, как сказано выше, в большинстве случаев заменимы тисками-лягушкой; их же можно зажимать в обычные тиски. Лучший ее самодельный вариант – если у ваших пассатижей или др. плоскогубцев сломалась рукоять, вверху на рис. Для сверловки губок плоскогубцев нужно приобрести твердосплавное спиральное сверло – обычное по металлу их не возьмет.

Самодельные тиски-“лягушки” (слесарные зажимы с фиксацией)

Простая замена, если пассатижи все никак не ломаются, тиски-лягушка из дубовых или буковых брусков, стальной скобы, накладных губок из стального уголка и крепежа, внизу слева на рис. Вариант попрочнее – лягушка из дверной или малой амбарной петли, внизу справа. Но над ней придется попыхтеть, пользуясь обычными тисками. Возможно, заготовку придется отпустить, нагрев докрасна и затем медленно остудив.

Недостатки

Инструкция по изготовлению сверлильных тисков своими руками

Сделать неповоротные станочные фиксаторы своими руками довольно просто. Самодельные тиски для сверлильного станка удобны, экономичны, их изготовление не отнимает много времени. При изготовлении самодельных зажимов для станка рекомендуется использовать крепкий металл, например, сталь.

Для изготовления самодельных фиксаторов потребуется: основание (металлический короб в форме прямоугольника с высокими торцами, внутренняя часть должна быть полой), две пластины, выполняющие роль зажимных губок, винт, рычаг, зажим для губок (две небольшие детали, с помощью которых можно соединить подвижную губку и винт), гайки.

Первое, что следует сделать — нарисовать чертеж будущих тисков для сверлильного станка, подогнать все размеры. Можно воспользоваться обучающим видео, в котором размеры уже высчитаны. Затем, необходимо подобрать или купить заготовки деталей для самодельных зажимов. После того как все детали в наличии можно приступать к изготовлению:

- В основании одного из торцов просверлить отверстие. Диаметр должен совпадать с диаметром винта.

- Просверлить 4 отверстия в основании заготовки, с помощью которых станочные тиски будут закрепляться на столе.

- Приварить к одному торцу основания пластину, которая будет выполнять функцию неподвижной губки.

- Вставить трубу с резьбой или винт в отверстие на торце.

- Соединить подвижную губку, с помощью зажимов, с винтом.

- Просверлить отверстие на свободном конце винта.

- Вставить рычаг в отверстие винта. В роли рычага можно использовать длинный шуруп или, подходящий по диаметру, металлический стержень.

Каждый вид станочных фиксаторов предназначен для определенного вида работ. Для домашнего использования лучше всего подойдут недорогие неповоротные тиски. Для серийного производства, безусловно, рентабельнее приобретать поворотные тиски. Изготовление самодельных зажимов — процесс несложный и быстрый. Если воспользоваться обучающим видео, то время изготовления уменьшится в несколько раз.

Работая с различными материалами и деталями, большинство мастеров рано или поздно сталкиваются с общей проблемой – удобством зажима обрабатываемого изделия. При этом стандартные тиски могут не подходить габаритами/формой/весом/ценой/удобством использования. И тогда единственный вариант – сделать самодельные тиски своими руками. Задача нетривиальная, но и не такая уж сложная: необходимы навыки работы с металлом (резка, сварка) и немного конструкторской сметки.

Деревянная конструкция

Она является копией обычных тисков, только сделана из дерева. Из металлических деталей здесь следует использовать только винт длиной 45 см и толщиной 8 см. Подходит массированная фанера из сосны, хорошо просушенная.

Губки тисков делают из отдельных блоков, которые впоследствии склеивают вместе. Для придания им окончательной формы отшлифуйте их края наждачной бумагой. При этом для одного блока стоит выбрать более толстое дерево. Это компенсирует пространство между подвижной и неподвижной частями. Ручка через головку должна проходить в отверстие свободно, затем добавляем набалдашник и наковальню. По окончании снимите крепежные винты, покройте элементы тисков двумя слоями масляного полиуретана и оставьте сохнуть на всю ночь. Прикрепите болтами тиски к рабочему столу.

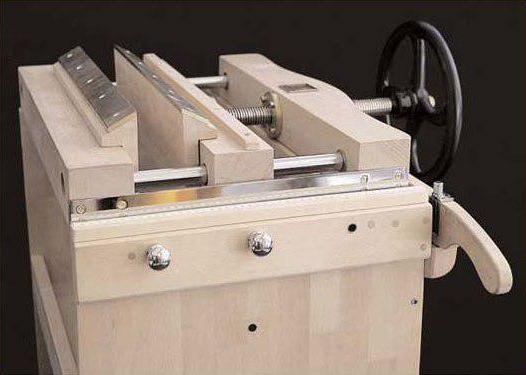

Дубовые тиски

Дизайн данной конструкции основан на старинных чертежах, корпус сделан из дубовой шпалы. Губки можно вырезать вручную или с помощью пилы. Канавки продалбливают вниз с обеих сторон от основания. Кронштейны добавляют прочности задней губке и хорошо крепят ее к основанию.

Верх тройника находится сверху прижимного болта. Также понадобятся большой болт и квадратная головка, закрепляемая в пазе корпуса в основании тисков. С каждой стороны основания внизу следует добавить стальную полосу, которая защитит боковые кронштейны от изнашивания.

Сделать самодельные тиски, как видим, оказывается, не так уж и сложно. В Интернете имеется немало сайтов и статей, которые подробно рассказывают об изготовлении устройств для различных верстаков и рабочих столов. Очень интересным является изготовление дубовых тисков, так как для них является идеальной массивная сосновая фанера. Хорошим дополнением является стальная полоса, так как она предотвращает изнашивание кронштейнов и тисков в целом. Удачной работы и изготовления самодельных верстаков!

Инструмент для вязания мушек

Большинство рыболовов предпочитают самодельные тиски для вязания мушек, нежели покупные. Само приспособление имеет довольно простую конструкцию, что позволяет изготовить их в короткие сроки и без специальных инструментов в домашних условиях. Самым сложным этапом в изготовлении тисков являются сами губки. Их изготовливают из стального бруска прямоугольной формы. В готовых губках сверлятся два отверстия для крепления к тисам и одно под регулировочный винт. В отверстиях нужно нарезать резьбу (М6) метчиком.

Далее необходимо стянуть обе губки винтом. После стягивания разобрать губки и установить зажимной винт, а угол разведения подобрать под себя. На губках необходимо сделать небольшую бороздку для крючка.

Опору для тисов можно изготовить из стального прутка Т-образной или Г-образной формы. На конец одной из заготовок привариваются губки. Пруток необходимо приварить к опоре, а если нужно сделать опору регулируемой, то к заготовке приваривается кусок обрезной трубы, диаметр которой равен диаметру заготовки. Рекомендуется сделать длину опоры высотой около 20−50 см для более комфортной работы.

Если тиски пришли в негодность и нет возможности починить их, то не стоит сразу покупать новые, а попытаться сделать своими руками. Такой инструмент будет служить довольно долго и обойдется в разы дешевле.

Originally posted 2018-07-04 07:41:07.

Инструкция по изготовлению тисков: вариант №2

Самодельные тиски не требуют сложных конструкторских разработок и расчетов. Можно воспользоваться многочисленными фото и чертежами подобных устройств, которые легко найти в интернете. Достаточно простая, но в то же время очень эффективная конструкция создается на основе металлических труб.

Как известно, трубы, используемые для монтажа водо- и газопроводов, выпускаются с таким расчетом, что изделие определенного диаметра плотно входит в трубу последующего типоразмера. Именно эта особенность труб позволяет использовать их для такого устройства, как самодельные слесарные тиски. Наглядный чертеж, фото и описание процесса изготовления помогут самостоятельно изготовить данные тиски.

Чертеж самодельных тисков. Ниже два фото с готовым изделием

Конструктивными элементами, из которых будут состоять самодельные тиски, являются:

- отрезок металлической трубы, который будет выступать в роли внутренней подвижной части приспособления;

- отрезок металлической трубы следующего типоразмера, который будет служить внешней неподвижной частью;

- ходовая гайка с диаметром резьбы М16;

- ходовой винт с диаметром резьбы М16;

- вороток, за счет которого ходовому винту будет сообщаться вращение;

- передняя и задняя опоры, за счет которых неподвижная труба будет фиксироваться на основании;

- отрезки трубы прямоугольного профиля (будущие зажимные губки тисков);

- две стопорные гайки с диаметрами резьбы М16 и М18.

Две основные части тисков (подвижная и неподвижная)

Изготавливать такие тиски своими руками начинают с того, что к торцу отрезка трубы большего диаметра, которая будет выступать в роли неподвижного элемента, приваривают фланец. В центральное отверстие фланца должна быть вварена гайка с резьбой М16. К торцу отрезка подвижной трубы меньшего диаметра также приваривается фланец с центральным отверстием, в которое будет пропущен ходовой винт.

На некотором расстоянии от края ходового винта к нему приваривается гайка М18 (она станет фиксирующим элементом). После этого конец ходового винта, к которому приварена гайка, необходимо пропустить через внутреннюю часть подвижной трубы и вставить его в отверстие во фланце. При этом гайка должна прижаться к фланцу с его внутренней стороны.

Тиски в сборе (на фото в них зажат молоток)

На конец ходового винта, выступивший с наружной стороны фланца, надевается шайба и навинчивается гайка М16, которая затем приваривается к винту. Между внутренней гайкой и поверхностью фланца также должна быть установлена шайба, что необходимо для уменьшения силы трения. Чтобы правильно выполнить этот этап изготовления самодельных тисков, лучше ориентироваться на соответствующее видео.

После того как подвижный узел тисков собран, следует вставить его в неподвижную трубу большего диаметра и вкрутить второй конец ходового винта в гайку второго фланца. Чтобы соединить ходовой винт с воротком, к его концу, выступающему со стороны подвижной трубы, можно приварить гайку или шайбу, в отверстия которых и будет пропущен вороток.

Зажимные губки таких тисков можно сделать из отрезков прямоугольных труб, которые привариваются к подвижной и неподвижной частям. Чтобы придать конструкции устойчивость, к нижней части неподвижной трубы привариваются две опоры, в качестве которых могут быть использованы уголки или прямоугольные трубы.

Внутренняя труба в процессе вращения ходового винта также может вращаться, что делает использование таких тисков очень неудобным. Чтобы этого не происходило, в верхней части неподвижной трубы можно сделать продольную прорезь, а в подвижную трубу вкрутить винт-фиксатор, который будет перемещаться по этой прорези и предотвращать вращение подвижной части.

На многих фото самодельных тисков подобной конструкции представлены устройства, подвижная и неподвижная части которых изготовлены из труб квадратного или прямоугольного профиля. Использование таких труб также позволяет избежать вращения подвижной части тисков.

Если не планируется сильно нагружать тиски, то вполне можно изготовить их из дерева по несложной схеме

Тиски своими руками: создаем разные типы зажимных устройств. 64 фото идей для разных предназначений

Слесарные тиски являются необходимым оборудованием в мастерской любого мужчины, без которого сложно обойтись в том или ином виде работы.

Их совсем не обязательно располагать именно в гараже, можно обустроить уголок для тисков и в домашних условиях, например, применив для этого стол или обычную табуретку.

Для чего же нужны слесарные тиски?

При обработке или заточке какой-либо детали необходимо крепко и надёжно её зафиксировать, то есть удержать в определённой позиции. На фото тисков показан принцип действия данного оборудования.

Параметры и размеры тисков определяются в зависимости от того, какой вид инструмента нужно прочно удержать.

Конструкция столярных тисков включает в себя:

- винт ходовой части;

- рукоятку;

- подвижную и неподвижную губку;

- плиту опорную.

Основные типы слесарных тисков

Предварительно тому, как сделать тиски своими руками, необходимо определиться с выбором работы, связанной с ними.

Все виды тисков делятся на два типа:

- не поворотные имеют более простую конструкцию и их проще всего изготовить самому. Деталь фиксируется строго в одном положении.

- поворотные тиски чаще всего приспособлены для сверления на станке. При работе возможно поворачивать обрабатываемую деталь, не разжимая её.

Материал корпуса тисков чаще всего изготавливают из прочного чугуна

Важно знать, что чугун не предназначен для воздействия высокими температурами, для этих целей подойдёт стальной металл

Если работа будет осуществляться с малогабаритными деталями, не стоит увеличивать финансовые затраты и смастерить компактные небольшие тисочки.

Маленькие тиски с основанием из шарового шарнира пригодятся в хозяйстве для обработки совсем небольших деталей, которые можно закрепить единично. Такими являются мини-тиски на присосках, устанавливаемые на стеклянную, либо хорошо отполированную поверхность. Но они пригодны для редких несерьёзных работ.

Учтите, что разумно внедрить мягкие насадки на крепёжную часть для работы с мягкими деталями, чтобы не спровоцировать их повреждение. Тиски с наименьшим люфтом при полностью разведённых губках — это идеальный вариант.

Значительно сэкономят средства тиски без поворотного механизма, если, конечно, он не пригодится в работе.

Работа по изготовлению слесарных тисков в домашних условиях

Столярные тиски, самостоятельно изготовленные дома, значительно в разы сберегут семейный бюджет, чем их магазинные готовые «собратья». И огромный плюс в том, что изделие возможно изготовить по личным предпочтениям и для определённых индивидуальных видов работ.

Абсолютно несложно найти материал для конструкции, это может быть: деталь технической трубы, использованный домкрат, старые токарные станки, прессы и т. п.

А если обратиться в пункт приёма металла, там несомненно найдётся подходящая деталь для тисков, которая обойдётся вам в копейку.

Классические самодельные тиски

Существует масса вариантов тисков, но самым популярным и традиционным является тип со стальным материалом. Такие тиски будут гораздо надёжнее купленных заводского изготовления.

Конструкция состоит из:

- пластина из стали минимум 3 мм., но можно гораздо толще;

- швеллер наружный и внутренний (120 и 100 мм.);

- ушки из стали;

- резцы токарные 2 штуки;

- небольшой отрезок арматуры (прут для ворота);

- гайка (2 штуки), шпилька или винт определённого диаметра, который соответствует прутку;

- шайба (2 штуки) одного диаметра с ходовым винтом;

- пара винтовая 335 мм;

- для закрепления ходовой части винта нужна толстая пластина.

Необходимо с двух сторон по бокам пластины отделить ходовой винт шайбами. Одну из двух шайб нужно закрепить шплинтом или стопорным кольцом, чтобы часть была полностью разборной, предварительно нужно приварить к ней резьбу от винта.

Рукоятка также с одной стороны должна быть разборной, а с обратной стороны стоит приварить её при помощи гайки. К пластине заподлицо необходимо приварить гайку со швеллером от винтов. Чтобы швеллер внутри с винтом на ходу легче двигался, рекомендуется слегка обработать его при помощи напильника.

К так называемым ушам, выполненным из токарных резцов, привариваются губки. Их ставят на нужное место когда ходовой винт ввинчен, так уши встают на идеальном расстоянии друг от друга.

Но можно также сцепить их проволокой для большего удобства, так в дальнейшем будет удобнее фиксировать неровные детали, форма которых расширена к низу.

Такие самодельные тиски позволяют обрабатывать более крупные детали.

Их совсем несложно изготовить самостоятельно, стоит лишь просмотреть видео и рекомендации, которые без особого труда можно найти на просторах интернета и предварительно грамотно составить чертежи.

Тиски слесарные своими руками

Слесарные тиски – это тот инструмент, без которого вряд ли можно себе представить даже самую небольшую мастерскую. Он освобождает руки мастеру в момент, когда нужно зафиксировать обрабатываемую деталь и придать ей статичности. И не все догадываются, что тиски вполне можно изготовить своими руками. О том, как это сделать и какие виды тисков существуют, мы поговорим в нашей статье.

Виды тисков слесарных

Все тиски можно подразделить на две большие группы: станочные и слесарные, которые в свою очередь подразделяются на статичные и поворотные.

Кроме того, тиски слесарные настольные подразделяются на две группы: стуловые и параллельные. Первые являются более мобильными в монтаже-демонтаже и не оснащены элементами постоянного крепления. Вторые же являются более основательными и крепятся к верстаку с помощью винтов.

Конструктивно все тиски состоят из таких основных элементов, как корпус и губки. Детали зажимаются между губками за счет винтового механизма (в механических тисках) либо за счет пневматики (в пневматических тисках).

Если губки для слесарных тисков имеют вогнутые поверхности, значит они предназначены для фиксации труб.

Слесарные тиски предназначены для работы с более-менее мягким материалом: деревом, пластиком и т.п. Конструктивно они отличаются высокими губками, в которых зажимаются детали. Губки могут поворачиваться на основании либо быть закреплены статично. Тиски слесарные поворотные позволяют перемещать детали параллельно плоскости стола.

https://www.youtube.com/watch?v=OZDjxFAwqV0

Станочные тиски предназначены для работы с более жесткими материалами, такими как металл. Для этого они снабжены менее высокими губками.Выделяют еще и третий тип тисков – синусные. Применяются они не часто и позволяют производить фиксацию заготовки в 2-х или 3-х взаимно перпендикулярных плоскостях.

Инструмент и материал для изготовления слесарных тисков

Для того чтобы изготовить тиски самостоятельно, необходимо запастись следующим инструментом и материалом. Из материалов вам понадобятся:

- металлический прут в поперечнике не менее 0,2 см;

- штыри из железа (они вам пригодятся при изготовлении фиксирующих шпилек и ручек);

- сосновые и березовые доски;

- металлические пластины;

- разнообразные болты.

Из инструмента необходимо подготовить коловорот, кувалду и напильник, электрическую дрель и ножовку, а также обзавестись измерительным инструментом, таким как линейка на металлической основе.

Изготовление тисков

Чтобы изготовить тиски слесарные своими руками необходимо осуществить несколько последовательных этапов.

Из металлического прута изготовить ходовой винт, методом нарезки резьбы необходимого вам шага. Резьбу можно нарезать самостоятельно, но лучше заказать у специалистов, которые подберут подходящий шаг и выдержат его на протяжении всего винта.

Один из концов ходового винта снабжается рукояткой, выполненной из железного штыря. Рукоятка закрепляется в разрезе, выполненном на конце винтового прута. Надрез этот можно выполнить с применением сверла (8..9 мм).

Производим оснащение станка двумя шпильками. Здесь могут пригодиться уже готовые шпильки, снятые со старого мотороллера с системы закрепления зеркал. Их форму необходимо подкорректировать с помощью кувалды или молотка. А можно изготовить эти шпильки самостоятельно из металлического прута с поперечником до 9 мм

Обратите внимание, что концы шпилек необходимо тщательно обработать напильником, дабы исключить травмы по время пользования тисками. Кстати, шпильки необходимы для того, чтобы приводить в движение подвижную губку тисков.

Недвижимая губка тисков изготавливается из прочной сосны

Ее крепят непосредственно на стол и в дальнейшем эти тиски не смогут перемещаться относительно верстака. Высоту статичной губки делают в диапазоне от 40 до 50 мм.

Для изготовления подвижной губки используют березовую доску, которая должна иметь длину до 0,5 м, а высоту 20-22 см.

В березовой доске просверливаются отверстия, диаметром около 10 мм.

Остается собрать механизм: винт и шпильки крепятся в подготовленных проемах, гайки с шайбами занимают необходимые позиции. Тиски слесарные, вес которых за счет использования дерева не очень большой, готовы к использованию.

Слесарные тиски: чертеж

Для того, кто обладает хотя бы основами инженерных знаний, гораздо легче будет осуществить процесс изготовления тисков на основе чертежа, представленного ниже.

Данные тиски имеют немного другое исполнение, нежели описанные нами выше, но принцип действия у них тот же.

Разработка конструкции тисков

Чертеж самодельных тисков

При желании самостоятельно изготовить собственную конструкцию, необходимо подготовить чертежи (эскизы). За основу можно взять катаные уголки, швеллеры, двутавры. В промышленных устройствах используют чугунное литье. Небольшие по размеру могут изготавливаться из швеллера.

Самодельщики используют разные виды древесины или металлопрокат.

Деревянная конструкция

В составе изделий из дерева используют металлические элементы:

- винт. Применяют шпильки со стандартной резьбой. Если в наличии есть домкрат, то в разрабатываемом изделии будет использоваться прямоугольная резьба;

- гайка. Ее подбирают под имеющийся зажимной винт;

- крепежные элементы используют для придания жесткости.

Легкосъемная конструкция

По исполнению устройства могут быть:

- стационарными тисками, размещаемые постоянно на одном месте;

- переносными (легкосъемными) тисками. Их можно быстро снять, уложить в транспортное средство для выполнения работ по месту выполнения ремонта.

Инструкция по изготовлению тисков для сверлильного станка с фото и описанием

Для работы на сверлильном станке практически невозможно обойтись без одной важной детали — специальных зажимных тисков. Особенно это актуально, когда применяется самодельный сверлильный станок из дрели

Для сверлильного станка применяются тиски, имеющие конструкцию, отличающуюся от слесарных и столярных инструментов.

Для сверлильного станка совсем не обязательно покупать тиски заводского изготовления, так как их можно сделать самостоятельно своими руками. Для этого понадобится сварочный аппарат, дрель или сверлильный станок, болгарка, а также металлические заготовки, из которого будут создаваться сверлильные тиски. Как их сделать, рассмотрим подробно.

- Для начала необходимо взять стальную пластину, толщина которой должна быть не менее 8 мм. На пластине следует нанести разметку для вырезания прямоугольных отверстий

- Далее понадобится взять швеллер, на котором в последствии будут располагаться губки инструмента. На швеллер также требуется нанести разметку, как показано на фото выше

- Для изготовления губок используются две стальные пластины, толщиной 10 см. Размеры пластин составляют 40х100 мм. На второй пластине вырезается шток, посредством которого пластина или будущая губка будет перемещаться в пазу швеллера

- Перемещение подвижной губки будет осуществляться при помощи винта, в качестве которого рекомендуется использовать шпильку на 16 мм

- Приступаем к изготовлению инструмента. На швеллере вырезаем прямоугольный паз по предварительно размеченным линиям. Для этого используется болгарка и дрель со сверлом

- На стальных пластинах с одной стороны необходимо сделать ромбовидную насечку, которая будет играть роль щечек

- Во второй губке сверлится отверстие диаметром 10 мм. Посредством этого отверстия шпилька будет крепиться к губке. Обрезаем пластину, чтобы получить шток для соединения с пазом швеллера

- Одну сторону шпильки требуется сточить до размера 10 мм, чтобы иметь возможность установить деталь в предварительно просверленном отверстии губки

- В штоке необходимо просверлить отверстие, и нарезать в нем резьбу. При помощи этого отверстия с резьбой будет фиксироваться подвижная губка

- Подготавливается станина, в которой вырезаются прямоугольные отверстия. Квадратное отверстие по центру нужно для того, чтобы иметь доступ к закручиванию и выкручиванию болта на швеллере

- Для изготовления сверлильных тисков также понадобится продолговатая гайка, посредством которой будет перемещаться винт

- Швеллер приваривается к станине, после чего зачищаются швы. К швеллеру приваривается неподвижная губка и гайка, после чего можно приступать к сборке инструмента

На завершающем этапе изготавливается рукоятка из анкера. Для этого делается паз в конструкции винта, и сверлится отверстие. На фото выше показано, как сделать рукоятку для сверлильных тисков своими руками. Подробное описание процесса изготовления тисков для сверлильного станка представлено в видео материале.

Тиски для сверлильного станка: неотъемлемая деталь аппарата

Тиски, вмонтированные в сверлильный станок, являются не дополнительной деталью, а необходимым аксессуаром установки. С их помощью можно неподвижно зажать деталь в отношении патрона станка и производить максимально точные и даже серийные действия по сверлению.

Тиски для сверлильного станка являются необходимым инструментом.

Тиски для сверлильного станка являются необходимым инструментом.

Приобретая тиски для сверлильного станка, сразу же следует обратить внимание на размер губок. Их ширина может колебаться в диапазоне 60-150 мм

Важна также их глубина и показатель максимального расхождения. Отдельные модели сверлильных тисков имеют призматические губки, позволяющие фиксировать заготовки и детали круглой формы.

Подвидом тисков для сверлильного станка является инструмент с дополнительной ступенькой, которая позволяет фиксировать деталь маленького размера таким образом, чтобы значительная часть располагалась над поверхностью губок сверлильных тисков.

Основной параметр – это расстояние между пазами, определяющее возможность монтажа определенных тисков на сверлильный станок. Можно встретить модели, которые вместо длинных пазов имеют небольшие ушки

На такие сверлильные тиски следует обратить особое внимание

Современный рынок предлагает широкий выбор оборудования подобного типа. Лучше всего отдать предпочтение модели с трехсторонней установкой. Такие тиски можно легко установить не только на грань нижнего уровня, но и на две другие. Эта возможность делает их более гибкими в работе. Можно приобрести готовую конструкцию, а также вполне доступно изготовить тиски для сверлильного станка своими руками.

Некоторые модели сверлильных тисков оснащаются призматическими губками, что позволяет фиксировать заготовки круглой формы.

Некоторые модели сверлильных тисков оснащаются призматическими губками, что позволяет фиксировать заготовки круглой формы.

Инструкция по изготовлению

Когда заготовки и инструмент подготовлены, а чертежи с размерами лежат под рукой, первым делом нужно изготовить губки для простых тисков. Здесь следует выбрать фанеру, брус и выпилить детали по выбранной длине и ширине. Взять угольник, авторучку или карандаш и наметить места для отверстий. Заготовки лучше закрепить в целях повышения комфорта и безопасности. Можно использовать струбцины.

На следующем этапе необходимо просверлить 2 отверстия, а в фанере отдельно – по краям торцов – просверлить дополнительно 6 отверстий. Они предназначены для саморезов. А чтобы потом утопить шляпки в материал, необходимо слегка рассверлить готовые отверстия сверлом большего диаметра.

Чтобы сделать самодельные рукояти, понадобится пара кольцевых коронок. Одна малого размера, а другая среднего. Приложить приспособления к дереву и наметить карандашом диаметры. Затем при помощи специальной насадки установить коронки и вырезать заготовки по отметкам электродрелью. После этого взять наждачную бумагу и удалить заусенцы с острых краев.

В деталях большого диаметра создать небольшие углубления. Для такой цели можно использовать перьевое сверло. В обе заготовки вбить по гайке и вкрутить в них шпильки с нарезанной резьбой. В заблаговременно просверленные отверстия в каждой шпильке вставить по куску проволоки, которые будут служить в качестве стопора. Получившиеся два круга теперь необходимо склеить, применив заранее приготовленный клей ПВА, а для лучшей надежности усилить двумя саморезами. На этом изготовление рукоятей завершено.

Рассмотрим, как изготовить ещё одну модель тисков для столярных работ. Инструменты понадобятся такие же, а к материалам добавить металлический уголок и сантехнический тройник необходимого размера.

Такие тиски монтируются следующим образом.

- Отрезать кусок уголка необходимого размера.

- В центре просверлить отверстие под ходовой винт, а по краям – еще по одному отверстию меньшего диаметра.

- Вырезать заготовку из подготовленного уголка. Острые края с заусенцами зачистить.

- Взять шпильку с нарезанной заблаговременно резьбой и гайкой на одном конце.

- Использовать сантехнический тройник – вкрутить его на конец шпильки с гайкой через центральное отверстие подготовленной металлической заготовки.

- Далее нужно оснастить заготовку направляющими, которые вставляются в отверстия по краям. С другой стороны заготовки вкрутить по гайке и плотно зажать.

- Взять две гайки, металлическую полоску и собрать направляющую для ходового винта.

- Полученную конструкцию целесообразно зафиксировать на обрезке толстой доски.

- В последнюю очередь выпиливаются прижимные губки из фанеры, а вороток – из деревянного черенка.

Теперь конструкцию нужно собрать и проверить работоспособность.

Чтобы изготовить столярные тиски, потребуются обычные инструменты, деревянные заготовки, уголки, болты, гайки, которые в ассортименте продаются на строительном рынке. Чтобы выполнять порядок действий и не ошибиться, этапы сборки будущего изделия необходимо обозначить на рисунке. Теперь можно сделать окончательный вывод – изготовление столярных тисков своими руками по силам каждому мужчине.

Как сделать столярные тиски своими руками, смотрите далее.