Как варить потолочный шов электросваркой

Содержание:

- Изумительной красоты хрустальная жеода, которую легко соорудить из простого стекла и цемента

- Виды сварочных соединений

- Как продолжить сварку после её остановки?

- Где устанавливают дифференциальный автомат для замены УЗО

- Инструменты для сварки

- Теплица из поликарбоната из профиля

- Как варить правильно потолочный шов электросваркой

- Видео описание

- Распространенные сложности

- Плюсы и минусы инверторной сварки

- Как варить шов

- Создание шва электродом

- Сварка в потолочном положении

- Зачистка сварных швов

- Сварка неповоротного вертикального стыка

- Дефекты

- Классификация сварочных соединений

Изумительной красоты хрустальная жеода, которую легко соорудить из простого стекла и цемента

Виды сварочных соединений

Электродуговая сварка труб позволяет выполнить следующие виды соединения:

- встык – трубы расположены друг против друга;

- втавр – трубы расположены перпендикулярно;

- внахлест;

- угловая сварка.

Потолочный шов

Швы могут быть: вертикальными, горизонтальными, нижними и потолочными. Наиболее распространенным и удобным считается нижний шов. В этом случае электрод располагается сверху.

Горизонтальное расположение шва применяется, когда трубы установлены в вертикальном положении. Если трубы установлены горизонтально, то в этом случае будет вертикальный шов. А потолочный шов получается, когда электрод находится снизу свариваемых труб, то есть над головой специалиста, который производит сварку.

Стальные трубы, в большинстве случаев, свариваются встык. При этом обязательно нужно проваривать кромки трубы по всей толщине.

Для уменьшения наплывов металла во внутренних стенках трубы угол, под которым располагается электрод, должен составлять не больше 45 градусов относительно горизонтальной поверхности.

При сварке встык и втавр стыковых соединений трубы малого диаметра применяются электроды 2 или 3 миллиметра толщиной типа Э-42. Сила электрического тока при этом следует установить от 80 до 110 ампер.

При сварке внахлест применяются такие же электроды, а сила тока должна быть 120 ампер. Высота шва в обоих случаях должна составить 3 миллиметра.

Схема движения электрода при сварке внахлест

Сварка квадратных труб производится в таком же порядке, что и круглых изделий. При этом требуется жесткий крепеж концов свариваемой трубы, чтобы от сильного нагрева соединяемые детали не повело. Рекомендуется нагревать не по кругу, а равномерно. Сначала свариваются вертикальные точки, затем горизонтальные. То есть нагрев должен происходить с разных частей квадрата. Освобождать детали от крепежа нужно только при полном остывании.

Перед началом сварки труб следует сделать подготовку:

- тщательно очистить трубы от ржавчины, грязи и частичек грунта;

- обрезать или выправить деформированные концы труб;

- очистить на расстоянии 10 миллиметров поверхности трубы внутри и снаружи до металлического блеска.

От качества выполнения данных работ зависит надежность соединения труб.

Как правильно сваривать трубы

Сваривать концы труб следует, непрерывно ведя электрод до окончательного приваривания стыка. Электродуговая сварка поворотных и неповоротных стыков выполняется в несколько слоев и зависит от толщины стенок свариваемых труб.

|

Толщина стенок (мм) |

Количество слоев сварки |

|

До 6 |

Два и более |

|

От 6 до 12 |

Три |

|

Больше 19 |

четыре |

Первый слой является самым важным, потому что он обеспечивает полную сварку корня стыка. При сварке труб с толщиной стенки больше 8 миллиметров первый слой накладывается ступенчато, а следующие сплошной сваркой.

Стык по кругу необходимо разбить на несколько участков. Сваривать необходимо таким образом, чтобы сначала соединить точки через одну, а только потом пропущенные. Это делается для равномерного прогрева трубы.

После первого слоя необходимо тщательно осмотреть место сварки. При обнаружении каких-либо дефектов устранить их на месте и снова проварить концы труб. Второй и следующие слои нужно варить, медленно поворачивая трубу. Начало и конец слоев не должны совпадать. Завершающий слой сварки делают ровным, плавно переходя к основной части металла.

При многослойной сварке труб слои должны выполняться в обратном от предыдущего шва направлении.

Таким способом достигается высокое качество сварки металлических труб. Каждый слой сварки по окончании требуется очистить от шлака, брызг окалины для улучшения сплавления швов.

После проведения сварочных работ не нужно забывать о том, как правильно красить трубы. Данная процедура необходима для предотвращения коррозии металла. Перед покраской нужно все трубы, и особенно швы, очистить. В первую очередь, необходимо тщательно покрасить швы, а затем всю трубу за два раза.

Как продолжить сварку после её остановки?

Так как варить электросваркой длинный шов без остановки невозможно, приходится менять электрод или были другие причины прерывания, то на месте остановки получается небольшое углубление, получившее название: кратер. Для возобновления работы, необходимо выполнить следующие действия:

1.Дуга должна зажигаться не на самом кратере. Необходимо отступить от него 12 мм. Затем ее медленно пододвигают к кратеру.

2.Колебательными движениями тщательно заваривается сам кратер.

3.После этого можно продолжать сварку, выдерживая установленный режим. Для получения надежного соединения, сварка должна иметь несколько слоев:

- Заготовка, толщиной 6 мм – 2 слоя;

- При толщине 6–12 мм – 3 слоя;

- Если толщина металла превышает 12 мм – 4 слоя.

Движение электрода в каждом слое должно быть одинаковым. Сварочный шов, после завершения операции обрабатывают, снимая все излишки.

Где устанавливают дифференциальный автомат для замены УЗО

Инструменты для сварки

Если применяется электродуговая сварка, то электроды при постоянном токе двигаются в одном направлении, которое определяется в соответствии с полярностью.

- Трансформатор. При помощи него электричество, поставляемое сетью, преобразовывается в переменный ток, необходимый для сварочного процесса. Если выбирать дешевый его вариант, то можно получить тяжелое устройство, с которым будут возникать трудности при транспортировке, а также высокое постоянство дуги и потеря напряжения при работе.

- Выпрямитель. Он преобразовывает переменный ток сети в постоянный для сварки. Он имеет практически такие же недостатки и достоинства, как и предыдущее устройство. Но качество швов после его применения значительно лучше, так как он удерживает стабильность дуги.

- Инвертор. Обеспечивает постоянный ток и напряжение для сварки. Это компактное устройство, в котором предусмотрена плавная регулировка тока, оно отличается от своих аналогов быстрым срабатыванием и легким зажиганием.

Сварочные инверторы нового поколения превосходят по точности, ранее применяемые для сварки трансформаторы, генераторы и выпрямители, на них полярность допускается устанавливать самостоятельно. Новичкам рекомендуются осваивать сварку с инверторов.

Электроды для сварки металла выполняются из сварочной проволоки. А вот для чугуна используется присадочная проволока с графитовым стержнем. Чугун в отличие от стали очень хрупкий материал, и его сварка должна проводиться холодным методом. При выполнении сварки нужно постоянно контролировать разогрев его поверхности, иначе могут возникнуть трещины. Шов выполняется не цельным, а урывками с обязательной проковкой.

Теплица из поликарбоната из профиля

Вторым моментом, куда стоит обратить отдельное внимание, считается материал основы. Теплица из поликарбоната своими руками из профиля (чертежи, фото) для крепления листов гипсокартона имеет ряд положительных сторон

Прежде всего – это простота сборки каркаса и его прочность. Собрать такой каркас сможет даже новичок в строительном деле. При правильной сборке теплица из поликарбоната сможет простоять более десяти лет.

Материалом для каркасной конструкции также не редко берется деревянный брус, но он менее долговечен и сильно подвержен воздействию сырости. Потребуется дополнительная обработка деревянных частей противогрибковыми химикатами. И даже в этом случае такое строение простоит меньше, чем теплица из профиля.

Чертеж теплицы

Известны каркасы, сделанные из трубок и железных уголков. Однако чтобы собрать такую теплицу не обойтись без сварочного аппарата. Такие работы под силу далеко не каждому.

Как варить правильно потолочный шов электросваркой

- Некоторые характеристики

- Варианты рабочего процесса

- Особенности процесса варки потолочного шва

- Как приобрести «правильное» оборудование

Для того чтобы ответить на вопрос, как варить потолочный шов электросваркой, необходимо иметь представление о том, что такое потолочный шов, его особенности и способы варения.

Далее можно получить всю необходимую информацию о том, как выполнять этот вид работ.

Некоторые характеристики

Потолочный шов самый сложный в исполнении.

Это легко объяснить. Ведь во время процесса сварки металл, достигший температуры плавления, может подтекать.

Опытный мастер сварочных работ должен обладать навыками варения этого вида шва.

Его редко применяют в промышленной сфере. Но что касается ремонта и монтажа трубопровода или судостроительного производства, то там этот вид шва очень востребован.

Необходимо соблюдать технику безопасности при работе с расплавленным металлом. Им можно обжечь открытые участки тела, например, лицо или руки.

У наложения потолочного шва при помощи сварки есть ряд особенностей:

Виды сварных соединений: а, б – стыковое, в – стыковое отбортовочное, г – нахлесточное, д – угловое, е – тавровое, ж – прорезное, з – торцевое, и – нахлесточное с проплавлением.

- сварочная ванна должна быть самого маленького размера

- при наложении шва металл удерживается на потолке благодаря силе притяжения по отношению к поверхности

- чтобы избежать растекания металла, шов накладывают таким образом, чтобы электрод был отведен в сторону

- размер электрода около 0,4 см

- изготавливаемые валики должны быть меньше электрода в 2 раза

- электроды должны быть сухими, чтобы избежать выделения газов, которые повреждают швы

- варить следует в свою сторону, благодаря этому можно подобрать оптимальный темп работы, и это позволит вам отслеживать процесс до мелочей

- для придания шву наибольшей прочности все края деталей следует тщательно обработать и со сваренных валиков удалить загрязнения.

Для сварки деталей толщиной около 1 см работу выполняют в несколько этапов:

- Используют электрод диаметром 0,3 см.

- Последующую сварку выполняют электродом в 0,4 см.

Особенности процесса варки потолочного шва

Потолочные швы подразделяются на:

Классификация сварных швов: а – по расположению относительно действующего усилия, б – по положению в пространстве, в – по усилению, г – по ширине, д – по количеству слоев, е – по длине.

- переходящие в вертикальные

- сплошные

- нижние.

Техника безопасности при варке потолочных швов:

- работы должны проводиться в сухом помещении или в закрытом пространстве. Не допускается выполнения сварочных работ на открытом воздухе во время грозы или снегопада

- на тело следует надеть специализированную одежду с верхним защитным покрытием

- используйте маску

- отключите неиспользуемое оборудование от электросети

- проведите работы по изоляции проводов.

Как приобрести «правильное» оборудование

Для тех, кто мечтает стать профессионалом в сфере выполнения сварочных работ, покупка профессионального оборудования #8211 важный и неотъемлемый этап. Современный рынок сварочных аппаратов предлагает потенциальным покупателям большой выбор аппаратуры. Можно его собрать самостоятельно. Но есть предметы, которые в любом случае следует приобрести:

- Трансформатор. Этот прибор преобразовывает ток бытового типа в тот, который требуется аппарату для работы. При покупке трансформатора не стоит экономить, так как они быстро выходят из строя и достаточно тяжелые.

- Инвертор. Этот прибор также преобразовывает ток из бытового в электрический. Но у него отличные технические свойства и повышенная производимость.

Также применяется и выпрямитель. В отличие от трансформатора, этот прибор гарантирует более стабильную подачу преобразованного электричества, что влияет на качество создаваемого шва.

Видео описание

Распространенные сложности

Потолочные швы многие сварщики не любят из-за сложностей в их исполнении. Результат у начинающего может часто быть плохим, что отбивает охоту учиться. Но если понимать основные проблемы и максимально их предупреждать, то довольно скоро, после тренировок, можно освоить это непростое соединение.

Сварка потолочного шва инвертором или трансформатором значительно отличается от работы на аналогичном изделии в нижнем положении. Когда металл сваривают на полу, то сварочная ванна растекается по соединению, и сварщику необходимо следить только за правильным заполнением стыка, не допуская попадания шлака впереди ванны. Когда же рабочей поверхностью служит потолок, расплавленный металл под собственным весом стремиться вниз.

Шлак, будучи в жидком состоянии, тоже постоянно капает, чем мешает вести шов. Эти брызги ударяясь о землю, разлетаются еще больше, попадая на сварщика и окружающие предметы. Основной сложностью при дуговой сварке в потолочном положении шва является соединение сторон изделия. Сварочная ванна образовывается на одной кромке, но никак не получается связать металлом обе стороны.

Сварка потолочных швов выполняется на уменьшенном токе, что влечет частое прилипание электрода и непровары. Еще одним дефектом являются наплывы. Положение тела с запрокинутой головой и поднятой вверх рукой быстро утомляет сварщика. Поэтому частые перерывы просто необходимы для качественного выполнения работы. Понимание этих сложностей поможет настроиться на трудности и принять меры по облегчению реализации процесса.

Плюсы и минусы инверторной сварки

Устройство инверторного сварочного аппарата обладает рядом несомненных преимуществ. Благодаря им данный тип оборудования получил широкое распространение как в промышленности, так и в домашнем использовании.

Как известно, все, что необходимо от сварщика – это плавное перемещение электрода над линией соединения без соприкосновения с поверхностью детали. Электрод должен находиться на расстоянии в несколько миллиметров от изделия.

На первый взгляд кажется, что подобная операция достаточно легка. На деле же этот простой процесс превращается в невероятно тяжелую процедуру. Это связано с особенностями работы в маске, в которую постоянно летят искры, не дающий контролировать процесс соединения с высокой точностью.

Применения простого трансформатора сопровождено некоторыми рисками, описанными ниже.

Таблица силы тока для сварки инвертором.

Так, например, касание электрода поверхности изделия приведет к короткому замыканию. Если подобное произойдет, то оторвать его будет достаточно тяжело. Придется приложить приличные усилия, в противном случае сработает теплозащита или, что еще хуже, загорится обмотка трансформатора.

В инверторе такой недостаток попросту отсутствует. Случайное прикосновение электрода к поверхности не повлечет за собой катастрофических последствий. Микропроцессор практически мгновенно отреагирует на падение напряжения и подплавит электрод. В результате оторвать его от детали не составит труда.

Если же соприкосновения не происходит, но электрод находится достаточно близка к поверхности конструкции, процессор распознает такой сценарий действий и прекратит поступление выходного напряжения. Это позволит избежать перегрева трансформатора.

Технологические достоинства

Устройство и принцип работы сварочного инвертора обладает рядом преимуществ по сравнению со своими традиционными аналогами, работающими по трансформаторной схеме, а именно:

- достаточно большая мощность, соизмеримая с низкочастотными трансформаторами;

- маленький вес и габариты, позволяющие без труда перемещать оборудование по цеху, мастерской или дому;

- широкие возможности по настройке параметров сварки;

- низкий расход электродов;

- высокая эффективность;

- возможность осуществления сварочного процесс в различных пространственных положениях;

- совместимость с разными типами электродов.

В любом случае повышенный комфорт сварки и возможность выполнения более качественной работы по достоинству оценит любой сварщик.

https://www.youtube.com/watch?v=5RmnsgUOL14

Недостатки

Как показано выше, принцип работы сварочных инверторов обладает множеством положительных моментов. В таком случае возникает вопрос: почему же многие сварщики до сих пор используют традиционные трансформаторные приборы?

Параметры сварочных инверторов.

Главной причиной такого положения вещей является высокая стоимость оборудования. Инверторы минимум в два раза дороже. Данный факт относится к ключевым при ответе не поставленный вопрос.

Еще одним недостатком сварочного инвертора является высокий процент выхода устройств из строя. Достаточно лишь загрязниться электронике – и аппарат может сломаться.

В связи с отмеченной проблемой возникает необходимость в постоянной чистке «внутренностей» с применением сжатого воздуха.

Маленькие размеры инструмента также не относятся только к плюсам. Есть и обратная сторона медали. Наличие большого количества электронных систем ограничивает возможность работы с устройством на открытой местности во время дождя или при повышенной влажности.

Плохая погода может попросту поломать прибор, а ряд дешевых устройств и вовсе не будет функционировать при отрицательных температурах. Работа в пыльных условиях также сопряжена с риском поломки.

Со сваркой тоже не все так гладко, как может показаться на первый взгляд. В первую очередь это относится к резке толстого металла. Если напряжение на выходе сварочного аппарата будет нестабильным, что связано с перепадами в сети, характерными для сельской местности, то преобразующий узел выйдет из строя.

Подобные агрегаты сильно востребованы в сельской местности, где постоянно появляются задачи, связанные с соединением тех или иных металлических изделий.

Высокая мобильность позволяет без труда использовать их во дворе, перенося устройство с одного места на другое. Однако отсутствие сервисных центров станет большой проблемой в случае выхода аппарата из строя.

Как варить шов

При сварке в нижнем положении никаких сложностей не возникает даже у начинающего сварщика. А вот все остальные положения требуют знания технологии. Для каждого положения есть свои рекомендации. Техника выполнения сварных швов каждого типа рассмотрена ниже.

Сварка вертикальных швов

Во время сваривания деталей, находящихся в вертикальном положении, расплавленный металл под действием силы тяжести сползает вниз. Чтобы капли не отрывались, используют более короткую дугу (кончик электрода находится ближе к сварной ванне). Некоторые мастера, если позволяют электроды (не залипают), вообще их опирают на деталь.

Подготовка металла (разделка кромок) проводится в соответствии с типом соединения и толщиной свариваемых деталей. Затем их фиксируют в заданном положении, соединяют с шагом в несколько сантиметров короткими поперечными швами — «прихватками». Эти швы не дают деталям смещаться.

Вертикальный шов можно варить сверху-вниз или снизу-вверх. Удобнее работать снизу-вверх: так дуга толкает сварную ванну вверх, препятствуя ее опусканию вниз. Так проще сделать качественный шов.

Как варить вертикальный шов снизу-вверх: положение электрода и возможные движения

В этом видео показано, как правильно варить вертикальный шов электросваркой с движением электрода снизу-вверх без отрыва. Продемонстрирована также техника короткого валика. В этом случае движения электрода происходят только вверх-вниз, без горизонтального смещения, шов получается почти плоским.

Выполнять соединение деталей в вертикальном положении можно с отрывом дуги. Для начинающих сварщиков это может быть более удобным: за время отрыва металл успевает остыть. При таком способе можно даже опирать электрод на полочку сварного кратера. Так проще. Схема движений практически такая же, как без отрыва: из стороны в сторону, петельками или «коротким валиком» — вверх-вниз.

Как варить вертикальный шов с отрывом смотрите в следующем видео. В этом же видеоуроке показывается влияние силы тока на форму шва. В общем случае ток должен быть на 5-10 А меньше рекомендованного для данного типа электрода и толщины металла. Но, как показано в видео, это не всегда справедливо и определяется экспериментально.

Иногда варят вертикальный шов сверху-вниз. В этом случае при розжиге дуги держите электрод перпендикулярно к свариваемым поверхностям. После розжига в таком положении прогрейте металл, потом опустите электрод и варите уже в таком положении. Сварка вертикального шва сверху-вниз не очень удобна, требует хорошего контроля сварной ванны, но и таким способом можно добиться неплохих результатов.

Как варить вертикальный шов электросваркой сверху-вниз: положение электрода и движения его кончика

Как варить горизонтальный шов

Горизонтальный шов на вертикальной плоскости можно вести как справа-налево, так и слева-направо. Разницы нет никакой, кому как удобнее, тот так варит. Как при сваривании вертикального шва, ванна будет стремиться вниз. Потому угол наклона электрода достаточно большой. Его подбирают в зависимости от скорости движения и параметров тока. Главное, чтобы ванна оставалась на месте.

Сварка горизонтальных швов: положение электрода и движения

Если металл стекает вниз, увеличивайте скорость движения, меньше прогревая металл. Еще один способ — делать отрывы дуги. За эти короткие промежутки металл немного остывает и не стекает. Также можно немного снизить силу тока. Только все эти меры применяйте поэтапно, а не все сразу.

В видео ниже показано, как правильно сваривать металл в горизонтальном положении. Вторая часть ролика о вертикальных швах.

https://youtube.com/watch?v=eNo05v10ToM

Потолочный шов

Этот вид сварного соединения — самый сложный. Требует высокого мастерства и хорошего контроля сварной ванны. Для выполнения этого шва электрод держат под прямым углом к потолку. Дуга короткая, скорость движения — постоянная. Выполняют в основном круговые движения, расширяющие шов.

Создание шва электродом

Создаваемые швы электрическим инвертором имеют довольно обширную классификацию. При определении основных параметров учитывается тип соединяемых деталей. При рассмотрении того, как правильно варить вертикальный шов электросваркой, нужно учитывать их особенности. Наибольшее распространение получили следующие разновидности соединений:

- Стыковые.

- Тавровое.

- Внахлест.

- Угловое.

Создание шва электродом

Именно поэтому сварка вертикального шва проводят при тщательной подготовке поверхности.Применяемые технологии позволяют получить качественный шов только при правильном выборе толщины электрода. Она должна быть несколько меньше, чем ширина шва, так как для исключения вероятности стекания сплава рекомендуется водить стержень из стороны в сторону.

Сварка в потолочном положении

Сварка происходит в несколько этапов, первый из них – проварка корня шва.

Корень шва

Используйте электрод диаметром 3 мм и силу тока минимального или среднего диапазона.

В зависимости от условий, сварку можно выполнить несколькими способами :

Если возможна выборка и подварка с обратной стороны, то при сварке следует обратить внимание на формирование валика с нижней стороны. Не должно быть нависаний и подрезов.

Лучше всего такой шов выполнить колебательными движениями от кромки к кромке, с задержкой на них

Таким образом, не потребуется дополнительная выборка, и после очистки соединения от сварки можно будет накладывать второй валик (читать далее Пластиковые потолки: особенности монтажа)

Лучше всего такой шов выполнить колебательными движениями от кромки к кромке, с задержкой на них. Таким образом, не потребуется дополнительная выборка, и после очистки соединения от сварки можно будет накладывать второй валик (читать далее Пластиковые потолки: особенности монтажа).

Потолочный сварочный шов

- Если есть необходимость формирования валика с обратной стороны, нужно совершать постоянные поступательные движения электрода внутрь зазора на минимально короткой дуге. Добейтесь того, чтобы дуга горела с обратной стороны, тогда металл будет застывать в форме зонтика (читать далее Потолочная плита байкал).

Основное внимание при такой сварке должно быть сосредоточено на обратном валике. При возможности выдерживайте скорость сварки в зависимости от нижнего валика, чтобы не было сильной выпуклости. Если всё-таки внутренний валик получился слишком выпирающим, то необходима выборка до чистого металла

Если всё-таки внутренний валик получился слишком выпирающим, то необходима выборка до чистого металла.

Корень шва с обратной стороны

Заполнение разделки

Сварка 2 и 3 валика происходит электродом 3 мм. на средне-максимальном токе, либо 4 мм. на среднем. Выбор зависит в зависимости от ширины первого валика. Чтобы не образовалось выпуклости, следует задерживаться на краях, затем немного смещать дугу по кромке и переходить лесенкой на другую кромку.

Если необходимо изменить форму валика при сварке, изменяйте скорость, наклоняйте электрод другим углом, увеличивайте величину шага.

Влияние угла наклона электрода на форму шва

Совет! Не делайте валики большой ширины, они будут давать подтёки и капать.

4 и 5 слой зависят от ширины предыдущих валиков – во всю ширину, или в 2 валика. Следующие слои выполняются в виде наплавки без колебательных движений. При подходе к кромке нужно оставлять расстояние диаметром электрода с покрытием, между предпоследним валиком и кромкой.

Как правильно варить потолочный шов — схема

Лицевой слой

Лицевой слой варится в углубление 0.5-2 мм.

В зависимости от толщины металла и ширины последнего слоя, может потребоваться несколько проходов.

При сварке в 1 проход и углублении предпоследнего слоя на 0.5-1 мм. необходимо производить сварку методом «вперед дугой». Шаг подбирайте в зависимости от формирования валика.

Если углубление от 1 до 2 мм, используйте метод «лесенкой».

При сварке в несколько проходов, боковые валики проходящие у кромки, в каждом случае варятся разными способами: с манипулированием или без него, лесенкой или дугой вперед. Последний валик по центру варится так, чтобы ровно соединить 2 боковых.

Подробная схема показана на картинке выше.

В заключение стоит добавить, что не стоит заниматься сваркой потолка без опыта. Это достаточно трудное дело, требующее определенных знаний и навыков, которые приходят со временем. Начинайте сварку с более простых видов соединений.

Одним из самых сложных сварочных швов является потолочный. Это объясняется тем, что в данном случае сварочная ванна перевернута вверх дном и поэтому во время проведения работ существует высокая вероятность того, что будут возникать подтеки раскаленного металла.

Наложение данного типа шва требует более тщательного соблюдения правил безопасности, так как расплавленный металл может попасть не только на одежду рабочего, но и на его лицо, шею, руки.

Схема положения шва в пространстве

Каждый профессиональный сварщик должен знать и уметь правильно варить указанный вид швов. Если в промышленном производстве такой способ используется редко, так как есть возможность перевернуть деталь, то в судостроении, при поведении строительно-монтажных работ и при сваривании трубопроводов он используется довольно часто.

Зачистка сварных швов

После сварки на поверхности металла остаются брызги окалины, капли металла и шлака. Сам шов обычно выпуклый, выступает над поверхностью. Все эти недостатки можно устранить: зачистить.

Зачистку швов после сварки делают поэтапно. На первом этапе при помощи зубила и молотка сбивают окалину и шлак с поверхности. На втором, при необходимости, сравнивают шов. Тут понадобиться инструмент: болгарка, оснащенная шлифовальным диском по металлу. В зависимости от того, насколько гладкой должна быть поверхность используют разную зернистость абразива.

Иногда, при сварке пластичных металлов, требуется лужение — покрытие сварного шва тонким слоем расплавленного олова.

Сварка неповоротного вертикального стыка

Сварной шов выполняется за два приема. Периметр стыка условно делится вер тикальной осевой линией на два участка, каждый из которых имеет три характерных положения:

- потолочное (позиции 1-3);

- вертикальное (позиции 4-8);

- нижнее (позиции 9-11).

Каждый участок сваривается с потолочного положения. Сварка ведется только короткой дугой:

lmin=0,5 dэ, мм,

где dэ — диаметр электрода.

Оканчивают шов в нижнем положении.

Сварку каждого из участков начинают со смещением на 10-20 мм от вертикальной осевой. Участок перекрыт ия швов — «замковое» соединение — зависит от диаметра трубы и может быть от 20 до 40 мм. Чем больше диаметр трубы, тем длиннее «замок»

Начальный участок шва выполняют в потолочном положении «углом назад» (поз. 1,2). При переходе на вертикальное положение (поз. 3-7) сварка ведется «углом вперед». По достижении позиции 8 электрод ориентируют под прямым углом, а, перейдя в нижнее положение, сварку вновь ведут «углом назад».

Перед сваркой второго участка нужно зачистить начальный и конечный участки шва с плавным переходом к зазору или к предыдущему валику. Сварку второго участка следует выполнять так же, как и первого.

Для корневого шва применяют электрод диаметром 3 мм. Сила тока в потолочном положении 80-95 А. На вертикали ток рекомендуется уменьшить до 75-90 А. При сварке в нижнем положении ток увеличивают до 85-100 А.

При сварке труб с качественным формированием корня шва без подварки проплавление достигается путем постоянной подачи электрода в зазор. Добиваясь проплавления внутри трубы, можно получить шов с выпуклой поверхностью, что по требует последующей механической его зачистки в потолочном положении.

Заполнение разделки труб с толщиной стенки более 8 мм происходит неравномерно. Как правило, отстает нижнее положение. Для выравнивания заполнения разделки необходимо дополнительно наплавить валики в верхней части разделки. Предпоследние слои должны оставить незаполненную разделку на глубину не более 2 мм.

Облицовочный шов сваривают за один или несколько проходов.

Предпоследний валик заканчивают так, чтобы разделка осталась незаполненной на глубину 0,5-2 мм, а основной металл по краям разделки был переплавлен на ширину 1/2 диаметра электрода.

При сварке труб диаметром менее 150 мм с толщиной стенки менее 6 мм, а также в монтажных условиях, когда источник питания удален от места работы, сварку ведут при одном и том же значении сварочного тока. Рекомендует ся подбирать токовый режим но потолочному положению, ток в котором достаточен и для нижнего положения. При сварке на подъеме из потолочною положения в вертикальное, чтобы не было чрезмерного проплавления, следует прибегнуть к прерывистому формированию шва. При этом способе периодически прерывают процесс горения дуги на одной из кромок.

В зависимости от толщины стенки трубы, зазора и притупления кромок рекомендуется выполнять сварку «мазками» одним из способов:

| 1. Зажигают дугу постоянно на одной из кромок, а обрывают после формирования ванночки — на другой. Пауза между обрывом и зажиганием должна быть такой короткой, чтобы металл шва не успел полностью закристаллизоваться, а шлак — остыть. | |

|

2. При большой толщине металла зажигают и обрывают дугу на одной и той же кромке. Не рекомендуется зажигать дугу в том месте, где только что был ее обрыв. Нельзя не оборвав дугу, перемещать электрод вперед но разделке, а затем вновь возвращаться на шов. |

Дефекты

Расскажем, с чем может столкнуться каждый при неправильном выполнении работ.

Непровар

В стыке остаются полости воздуха или несоединенной стали.

Результат – непрочное соединение. Причина – малая сила тока или слишком быстрое перемещение электрода.

Подрез

По сути, это канавка, которая образуется так – сварная ванна очень широкая, поэтому заготовка прогревается на большое расстояние. Капля расплава сходит вниз, а на месте образуется полость. Чтобы этого не допустить, следует уменьшить электродугу. Очень характерно для вертикалов или углов.

Прожог

С этим сталкивается каждый новичок, желающий усилить подачу электричества. Образуется полость. Здесь посоветовать можно одно – нужно плавно вести электрод, подолгу не оставлять его на одном месте. Подробнее о дефектах и причинах на видео:

Поры и наплывы

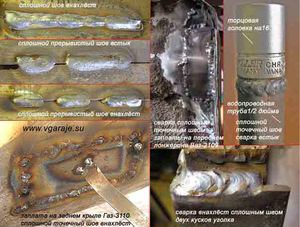

По сути это неровности – в одном месте кристаллизация прошла быстрее, а в другом – медленнее. Обычно виной этому неправильно подобранные электроды (просто некачественные) или сквозняк. Выглядит это так:

Классификация сварочных соединений

Длительность службы металлических конструкций зависит от качества и надежности соединений. Стоит понимать, что без шва сварки не бывает. Он, как правило, может стать уязвимым местом любой конструкции.

В связи с этим, когда речь заходит о сварке, именно шов является центральным элементом, определяющим качество и долговечность выполненного соединения.

Положение электрода при сварке.

В зависимости от способа выполнения работы разделяют швы:

- односторонние;

- двухсторонние – соединение выполняется с двух сторон изделия;

- однослойные – выполняется за один подход с одним наплавленным валиком;

- многослойные – количество слоев в данном случае равно числу «проходов».

В зависимости от пространственного расположения бывает сварка вертикальных швов, горизонтальная сварка, а также сварка в потолочном положении. Исходя из этого, сварка может выполняться снизу вверх и наоборот.

По способу расположения соединяемых деталей относительно друг друга выделяют такие швы, как стыковые, угловые, нахлесточные, тавровые, торцевые.

В стыковом соединении детали располагаются в одной плоскости. Такой тип используется в сварке листового металла, резервуаров, труб.

В угловых – детали устанавливаются под каким-либо углом относительно друг друга. В таком случае максимальная толщина детали не должна превышать трех миллиметров.

В тавровых – детали ставятся по нормали. Чаще всего встречается в несущих конструкциях. Метод требует тщательной обработки вертикального листа.

Торцевые подразумевают соприкосновение боковых поверхностей свариваемого металла. Сварочный шов наносится на их торцы. Соединение отличается экономичностью материала и простотой выполнения.